- Вид работы: Курсовая работа (т)

- Предмет: Культурология

- Язык: Русский , Формат файла: MS Word 65,79 Кб

Спреды и смеси топленые

Содержание

Введение

1. Экономическое обоснование проекта

2. Выбор и обоснование технологической схемы

. Рецептура продукта и описание компонентов

. Материальный баланс

. Расчет складов и емкостей для хранения материалов

Заключение

Список литературы

Введение

Спред (spread) – модный англицизм, который на русский язык одним словом не переводится, означает "мажущиеся, пастообразные продукты (джем, паштет, масло и т.п.). В русском языке, благодаря новому ГОСТу Р 52 100, слово сузило свое значение и применяется для обозначения масложировых легко намазывающихся (или по-научному -обладающих пластичной консистенцией) продуктов.

У жителей Западной Европы и Северной Америки спреды уже на протяжении многих лет входят в ежедневный рацион как продукт, дополняющий или заменяющий сливочное масло. Популярность спредов на Западе обоснована, прежде всего, полезностью продукта, содержанием в нем жирорастворимых витаминов, низким содержанием (или даже отсутствием) животных жиров, источников холестерина. Кроме того, более мягкая консистенция спреда позволяет использовать его более широко в кулинарии чем масло. При этом не теряется главное – качественные спреды обладают вкусом сливочного масла.

У нас принято считать, что спреды пользуются массовым спросом, так как они дешевле сливочного масла, но, на самом деле, это не совсем так. На российском рынке существуют множество марок сливочных масел, цена на которые сопоставима или даже ниже цены на спреды.

В сознании российского потребителя понятие "спред" было искажено обманчивым "мягким/легким маслом", за которым часто скрывается обычный низкосортный маргарин. Теперь, в соответствии с новым ГОСТом, законодательно введены значительно более жесткие критерии для продуктов, называемых спредами. В соответствии с принятым 01.07.2004 ГОСТом Р 52100-2003 "Спреды и смеси топленые" спреды представляют собой продукт c массовой долей жира от 39% до 95% включительно, вырабатываемые из молочного жира и/или растительных масел с добавлением пищевых, вкусоароматических добавок и витаминов или без них.

К сожалению, любое законодательство несовершенно, новый ГОСТ наряду с собственно спредами включает в эту категорию и топленые смеси, что опять ставит покупателя в затруднительное положение. Так что, как и всегда, остаётся руководствоваться собственным опытом и знаниями. Важно помнить, что качественные продукты вырабатываются только из качественного сырья. Спред – это продукт, пришедший к нам с Запада. Доверия же заслуживают, прежде всего, те западные марки, производители которых делают спреды по проверенным временем рецептурам. Они четко соблюдают технологию производства, а качество продукции проходит постоянный контроль.

Сниженное содержание молочных жиров способствует тому, что в спреде по сравнению со сливочным маслом содержится намного меньше холестерина, кроме того, спреды обогащают фитостеролами и витаминами A и D. В спредах по сравнению с маслом присутствует намного меньше насыщенных жирных кислот, а вот по содержанию ненасыщенных, мононенасыщенных и полиненасыщенных они сильно выигрывают.

Спред гораздо лучше, чем сливочное масло подойдет для тех, кто следит за своей фигурой – он является низкокалорийным продуктом, тогда как калорийность масла составляет около 700 калорий на 100 г.

Но есть и оборотная сторона. При производстве спредов используются искусственные транс-жиры. В умеренных количествах они не представляют опасности, но в больших дозах могут ухудшить состояние стенок артерий. Это может привести к таким заболеваниям, как сахарный диабет, сердечным и даже онкологическим проблемам. Поэтому, выбирая спред , обращайте внимание на состав: транс-жиров должно содержаться не более 8%.

.

Маркетинговое обоснование проекта

Состояние дел в отечественном маслоделии можно характеризовать двумя показателями: объемом производства коровьего масла и его потребностью.

По действующей в стране физиологической норме душевого потребления сливочного масла (20 г в сутки) потребность в этом продукте составляет 1 млн. т в год, вырабатывается почти в 4 раза меньше ( 270 т.т). Главная причина – недостаток молока-сырья.

Один из путей решения проблемы – использование нетрадиционных технологий, в т.ч. за счет привлечения немолочных (главным образом, растительных) жиров. При этом одновременно решаются две задачи:

увеличение объема производства жировых продуктов – заменителей коровьего масла;

направленное регулирование жирнокислотного состава этих смесевых продуктов в сравнении со сливочным маслом за счет повышения количества непредельных жирных кислот и снижение в нем массовой доли холестерина, т.е. улучшение биологической ценности. Результат решения этих задач – жировые продукты с комбинированной жировой фазой – спреды.

В настоящее время производство спредов носит массовый характер. По неофициальным данным, объем выпускаемых спредов не уступает объему выпускаемого масла из коровьего молока. Большая часть приходится на спреды с массовой долей жира 72 %, меньшая – на спреды с массовой долей жира 80 %, 60 % и менее, спреды десертного назначения (с какао). Производство спредов осуществляется как предприятиями молочной промышленности, так и масложировой.

Комбинированные жировые продукты – характерная особенность нашего времени, создавались как альтернатива маслу из коровьего молока. С учетом этого, потребительские показатели и структурно-механические характеристики этих продуктов идентифицированы на уровне сливочного масла. Вместе с тем, наличие в их составе немолочных жиров обусловливает необходимость выделения этих продуктов в отдельную группу – промежуточную между сливочным маслом, вырабатываемым исключительно из коровьего молока и маргарином, получаемым из растительных масел и жиров.

В разработанном ВНИИМС и утвержденном Минсельхозом РФ ОСТ 10-240-2000 "Масло комбинированное. Технические условия" были систематизированы вопросы производства жировых продуктов с комбинированным составом жировой фазы – классификация, терминология, сформулированы требования к качеству. Сейчас изготовление спредов регулируется ГОСТ Р 52100-2003 "Спреды и смеси топленые. ОТУ". Вместе с тем, нельзя не сказать о том, что в этом документе заложены спорные принципы. ВНИИМС считает неправомочным включение в ГОСТ 3-й подгруппы продуктов (растительно-жировые), в которых молочный жир отсутствует. Это фактически маргарины, к тому же, не лучшего состава и качества: для производства "Спредов и топленых смесей" рекомендуются практически все растительные жиры, используемые в производстве маргаринов, включая: кокосовое, стеарин пальмовый, саломасы нерафинированные для маргариновой промышленности. Можно полагать, в т.ч. и гидрогенизированные, рыбные, животные и др., так как в заключительном пункте указано: "Допускается использование другого жирового сырья, разрешенного органами здравоохранения РФ", не уточнив при этом, для каких целей разрешено.

Проблемы, существующие в производстве спредов, следует рассматривать в нескольких аспектах: качество, пищевая и биологическая ценность; экономическая целесообразность (соотношение цена/качество); технологический аспект.

Задача обеспечения высокого качества спредов не простая, поскольку частичная замена молочного жира немолочным приводит к снижению выраженности сливочного вкуса, появлению привкуса немолочного жира, формированию невыраженного, пустого вкуса и запаха, возникновению пороков консистенции, цвета.

Решить эту задачу возможно путем тщательного подбора используемых немолочных жиров, а также за счет применения пищевых добавок и повышения требований к качеству всего используемого сырья.

Требования к консистенции и структурно-механическим характеристикам спредов неизменны, независимо от их состава. Спред должен быть однородным, пластичным, хорошо намазываться при температуре (12?2) ?С и быть достаточно термоустойчивым при комнатной температуре.

Применяемые отвержденные растительные жиры зачастую не в достаточной мере обеспечивают получение требуемых показателей, поэтому при производстве спредов, особенного с пониженной жирностью (ниже 75 %), необходимо использование эмульгаторов и стабилизаторов консистенции.

В развитие ассортимента спредов следует рассматривать вопросы:

а) создания спредов функционального назначения, т.е. разновидностей: диетических, лечебно-профилактических, для питания детей и других различных возрастных групп, для кулинарии, кондитерской и других отраслей пищевой промышленности;

б) решения проблемы обеспечения вкуса и запаха спредов, характерного для натурального сливочного масла;

в) обеспечения хорошей термоустойчивости спредов.

В этом плане перспективными являются направления исследований по:

изысканию или разработке жировых композиций, аналогов молочного жира на основе растительных масел и жиров с нейтральным вкусом и запахом, с наиболее приближенными к нему физико-химическими свойствами;

изыскание и разработка заменителей молочного жира нежировой природы;

изыскание новых ингредиентов – вкусовых и ароматических наполнителей и компонентов, способствующих повышению хранимоспособности спредов, включая красители, ароматообразователи, биологически активные вещества, структурообразователи и др.;

оптимизации технологических операций и режимов выработки спредов.

Развитие ассортимента должно быть направлено на более рациональное расходование сырья, приведение пищевой ценности и биологической эффективности спредов в соответствии с современными требованиями нутриентологии.

Привлечение новых источников сырья (немолочного происхождения) и расширение ассортимента спредов обусловит возможность увеличения объема их выработки и снижения их себестоимости, лучшее удовлетворение спроса населения, т.е. будет способствовать решению социальных вопросов.

Спреды, вследствие наличия в их составе жиров молочного и растительного происхождения, относятся к продуктам с пограничной технологией. Их производство осуществляется как по маслодельной, так и по маргариновой схемам, с соответствующим аппаратурным оформлением. Поэтому перечисленные выше вопросы предстоит решать обеим отраслям пищевой промышленности: молочной и масложировой, с объединением усилий специалистов различного профиля.

. Выбор и обоснование технологической схемы

Реализация задачи обеспечения населения продовольствием возможна путем создания широкого ассортимента безопасных продуктов, содержащих необходимый набор пищевых ингредиентов. Производство пищевых продуктов смешанного сырьевого состава, в том числе молочных, – характерная особенность нашего времени. Развитие и совершенствование их технологии должно осуществляться в соответствии с современными требованиями науки о питании, условиями труда, национальными традициями, глобализацией общества, платежеспособностью населения. Расширение ассортимента молочных продуктов смешанного сырьевого состава целесообразно осуществлять путем создания:

· продуктов смешанного сырьевого состава массового назначения;

· продуктов здорового питания, а также функционального назначения.

В последние 20-30 лет во всем мире широкое распространение получили аналоги сливочного масла – спреды, которые вырабатываются с различной степенью замены молочного жира растительным. В соответствии с принятой в России классификацией (ГОСТ Р 52100-2003) спреды подразделяются на сливочно-растительные (более 50 % молочного жира в жировой фазе), растительно-сливочные (до 50 % молочного жира) и растительно-жировые (без молочного жира). С учетом сырьевых возможностей, технического оснащения предприятия, уровня подготовки специалистов каждый производитель вправе выбрать оптимальный для себя путь развития и совершенствования производства.

Натуральные растительные масла и жировые системы, полученные на их основе, имеют высокую биологическую ценность благодаря наличию в составе значительного количества полиненасыщенных жирных кислот, которые являются незаменимыми пищевыми микронутриентами при создании функциональных продуктов. Они не синтезируются в организме человека и должны поступать с пищей. Этот фактор и послужил предпосылкой для частичной замены молочного жира в сливочном масле натуральными растительными жирами. За счет сбалансированности жирно-кислотного состава направленно регулируются состав и свойства продукта – повышается пищевая и биологическая ценность и его диетические свойства. Для получения продукта со сбалансированным жирнокислотным составом наиболее оптимальным при замене молочного жира растительным является диапазон 40-50 %.

Сливочно-растительные спреды, выработанные по классической маслодельной технологии из натурального коровьего молока с применением высококачественных жировых систем по составу, внешнему виду, характеру структуры, потребительским показателям практически идентичны сливочному маслу.

Комбинированное масло или спред – пищевой жировой продукт (эмульсия типа "вода в жире"), что состоит из молочного и растительного жира с массовой частицей общего жира от 50 % до 85 % и в котором частица молочного жира не меньшая чем 25 % от общего жира, с плотной или мягкой консистенцией с (без) добавления пищевых добавок, наполнителей и витаминов.

Впервые комбинированное масло изготовлено в 1969 г. в Швейцарии.

Масло с частичной заменой молочного жира на растительные масла изготовляют во многих странах мира, в том числе и в Украине.

На рынке Украины есть большое количество заменителей молочного жира, среди них – специальные эквиваленты и дешевые растительные масла невысокого качества.

В состав жировой композиции входят: рафинированные, отбеленные, дезодорированные растительные жиры (масло подсолнечное); фракции пальмового масла, каротин, сливочный ароматизатор. Массовая доля жира продукта составляет 99,7 %, температура плавления – 32…34 °С.

Требования к немолочным жирам, которые используются для изготовления спреда:

Органолептические. Вкус, запах, цвет и консистенция должны приближаться к сливочному маслу;

Способность к хранению. Жиры должны сохранять качество на протяжении 6 месяцев при низких температурах (+4°С);

Химический состав. Массовая доля жира – 99,7 %, влаги – 3 %, газовой фазы – до 0,5 %;

Жирокислотный состав. Отношения полиненасыщенных жирных кислот к насыщенным может равняться 0,3…0,4. Количество лимитирующих жирных кислот (линолевая и линоленовая) 15…25 %. Массовая частица транс изомеров жирных кислот до 8%;

Температура плавления и твердения: температура плавления 32…44°С (зима) и 35…37 °С (лето);

Микробиологические показатели: не допускается наличие патогенных микроорганизмов, в т.ч. сальмонелл в 25 г продукта;

Показатели безопасности. Не допускается содержимое посторонних химических веществ, солей тяжелых металлов в количествах, которые превышают ГДК.

Оптимальные дозы внесения немолочных жиров (от общего содержимого жировой фазы):

смесь растительных жиров ("Акобленд")- 85%;

" жидкие растительные масла – 15%;

" пальмовый (твердый) жир – 30%.

Для производства спредов оптимальным является метод преобразования высокожирных сливок. Залог успеха в достижении поставленной цели – использование молочного и растительного сырья высокого качества, стабильная и согласованная работа технологического оборудования, тщательный постоянный контроль и анализ технологического процесса.

Особое внимание при производстве сливочно-растительных спредов должно быть уделено процессу получения стабильной гомогенной эмульсии молочно-растительных сливок. Именно на этом этапе производства закладывается стабильность показателей качества как свежевыработанного продукта, так и продукта в процессе хранения.

Однако при производстве сливочно-растительных спредов с использованием натурального молочного сырья следует обратить внимание на условия, обеспечивающие стабильное качество высокожирных молочных сливок.

В целях сохранения стабильности жировой эмульсии не следует направлять на сепарирование сливки с массовой долей жира более 35%. Оптимальная температура их сепарирования составляет 65-70°С. Ее повышение приводит к вытапливанию жира и дестабилизации жировой дисперсии.

Увеличение массовой доли жира в получаемых высокожирных сливках также снижает стабильность эмульсии. Недостаточная стабильность молочных сливок усложняет процесс получения устойчивой молочно-растительной смеси. Использование для производства спредов высокожирных молочных сливок с массовой долей жира, максимально приближенной к значению этого показателя в готовом продукте, значительно облегчает процесс получения стойкой эмульсии и упрощает процесс нормализации высокожирной смеси по влаге.

Температура компонентов (высокожирные сливки, расплавленный растительный жир) при составлении высокожирной молочно-растительной смеси должна составлять 65±5 °С. Данный температурный режим обеспечивает минимальные различия плотности и вязкости смешиваемых компонентов, что гарантирует стабильность эмульсии. Скорость подачи растительного жира в высокожирные сливки или высоко жирных сливок в растительные сливки должна быть не более 1500 кг/ч. При использовании насосов большей производительности компоненты вносятся порционно, например, в три приема с промежуточным вымешиванием смеси в течение 3-7 мин.

Молочно-растительную смесь эмульгируют до получения стойкой эмульсии, что оценивается визуально. Параметры эмульгирования устанавливают с учетом технических возможностей предприятия, особенностей работы оборудования и степени замены молочного жира. Продолжительность процесса эмульгирования корректируют в зависимости от производительности применяемого оборудования. Излишнее механическое воздействие может привести к дестабилизации эмульсии.

При нормализации высокожирных сливок пахтой, особенно при внесении ее в значительном объеме, возможно увеличение количества крупных капель влаги в масле и ее неравномерное распределение в продукте. Сведение к минимуму процесса нормализации высокожирной смеси повышает стабильность работы маслообразователя. Для нормализации высокожирной смеси по влаге целесообразнее использовать не пахту, а сливки с массовой долей жира 30-33 %. Такой прием способствует улучшению консистенции, структуры и органолептических показателей готового продукта.

Длительная (более 30-40 мин) выдержка горячей высокожирной смеси в ваннах для нормализации может быть причиной ухудшения вкуса, запаха и консистенции спреда. Поэтому смесь составляется в ваннах поочередно и в том же порядке подается в маслообразователь.

При условии получения стабильной эмульсии параметры работы маслообразователей при производстве сливочно-растительных спредов регулируются с учетом тех же закономерностей, что и при производстве сливочного масла.

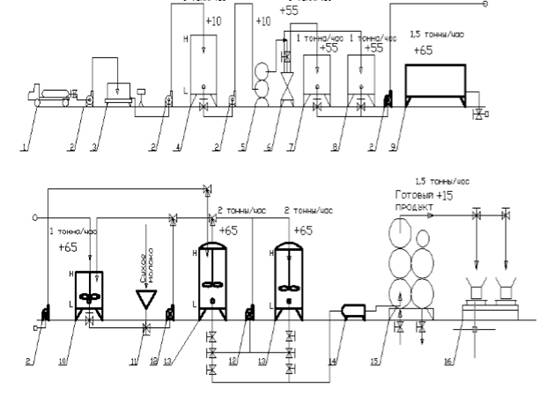

Технологическая схема производства спреда методом преобразования высокожирных сливок показа на рисунке 1.

1-молоковоз,2-центробежный насос, 3-весы электронные, 4-молочный танк, 5-трубчатый пастеризатор, 6-сепаратор-сливкоотделитель, 7-ванна для обрата, 8-ванна для сливок, 9жиротопка, 10-ванна для приготовления эмульсии, 11-приемная воронка для сухого молока, 12-диспергатор, 13-танк готовой эмульсии,14-винтовой насос, 15-маслообразователь, 16 электронные весы.

3. Рецептура продуктов и описание компонентов

Для производства спреда применяется следующее основное сырье:

Жировая фаза: пальмовое, соевое, рапсовое масла, эмульгатор, стабилизаторы, β-каратин, сорбиновая кислота, токоферол

Водо-молочная фаза:молоко цельное, вода.

Пальмовое , рапсовое и соевое масла. Масла содержат насыщенные жиры растительного происхождения. Они известны своей способностью долго храниться, не изменяя своих свойств. Пальмовое масло значительно продлевает срок хранения этих продуктов, улучшает вкус и цвет.

Эмульгатор. Эмульгаторы добавляются с целью создания и стабилизации эмульсий, попросту говоря, они отвечают за консистенцию продукта, его пластические свойства.

Стабилизатор. Для создания определенной структуры спредов, особенно жирностью ниже 70%, используются различные стабилизаторы, которые позволяют значительно снизить жирность спредов, создавая при этом "тело" продукта и сообщая ему ощущение полноты вкуса.

Ароматизатор "Сливочное масло". Придает вкус и запах сливочного масла.

Токоферолы. Токоферол тормозит развитие свободнорадикальных реакций, предупреждает образование вредных веществ, повреждающих органы и ткани.

Сорбат калия. Сорбат калия удлиняет срок хранения пищевых продуктов, угнетает дрожжи, плесневые грибы, некоторые бактерии (в том числе и бактерии кишечной палочки). Е 202 разработана специально для решения главных проблем производителей: образования плесени и протухания.

спред эмульгатор стабилизатор масло

Ингридиенты | Количество ингредиентов, % |

60%-ный спред | |

ЖИРОВАЯ ФАЗА | |

Пальмовое масло | 21,2 |

Соевое масло | 27,6 |

Рапсовое масло | 11,2 |

Эмульгатор "Dimodas S-T PEL/B" | 0,4 |

Стабилизатор "Grinsted PGPR 90" | 0,5 |

Ароматизатор "Сливочное масло" | 0,015 |

β-каратин (30% р-р) | 0,0017 |

Сорбиновая кислота | 0,036 |

Фитостерины (30,6% р-р) | 1,47 |

Токоферолы (95% р-р) | 0,016 |

ВОДНО-МОЛОЧНАЯ ФАЗА | |

Молоко цельное | 10,0 |

Соль | 0,15 |

Сорбат калия | 0,024 |

Вода | 27,39 |

ИТОГО | 100,00 |

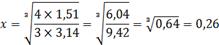

5. Материальный баланс

Расчет технологической линии по производству растительного спреда 1700 тонн в сутки.

Режим работы завода: 2-х сменный по 8 часов в смену при пятидневной рабочей неделе.

Количество рабочих дней в году:

А=365-(В+П+О+К),

где В – выходные дни, 105;

П – праздничные дни, 14;

О – остановки на осмотр и текущий ремонт, принимаем 0, так как текущий ремонт и осмотр производится в выходные дни;

К – остановки на капитальный ремонт, 18.

А=365-(105+14+0+18)=228 дней.

Годовая производительность

1700•228=387600 т/сут.

Выход продукции, к массе исходного сырья:

где ∑(О+П) – сумма отходов и потерь на всех технологических стадиях.

Для производства майонеза отходы составляют 0,5%, а потери 0,48%.

В=100-∑(0,5+0,48)=99,02%. [12]

Расход сырья с учетом расходов и потерь приведен в таблице.

Таблица 1. Расход сырья

Наименование компонента | % содержание | Кг/Т |

ЖИРОВАЯ ФАЗА | ||

пальмовое масло | 21.2 | 212 |

соевое масло | 27.6 | 276 |

рапсовое масло | 11.2 | 112 |

эмульгатор "Dimodan S-T PEL/B" | 0.4 | 4 |

стабилизатор "Grinsted PS 209" | 0.5 | 5 |

стабилизатор "Grinsted PGPR 90" | – | – |

ароматизатор "Сливочное масло" | 0.015 | 0.15 |

β-каротин (30% р-р) | 0.0017 | 0.017 |

сорбиновая кислота | 0.036 | 0.36 |

фитостерины (30,6% р-р) | 1.47 | 14.7 |

токоферолы (95% р-р) | 0.016 | 0.16 |

ВОДНО-МОЛОЧНАЯ ФАЗА | – | – |

молоко цельное | 10.0 | 100 |

Соль | 0.15 | 1.5 |

сорбат калия | 0.024 | 0.24 |

ксантановая камедь | – | – |

гуаровая камедь | – | – |

Вода | 27.39 | 273.9 |

ИТОГО | 100.00 | 1000 |

Расход сырья на тонну, кг:

=(K×10)/0,9902%,

Где G – расход сырья, кг.

K – процентное содержание компонента в рецептуре.

пал.масло.=(21,2×10)/0,9902%=214,1;

Gсоевое масло=(27,6×10)/0,9902%=278,57;

Gрап.масло=(11,2×10)/0,9902%=113,11;

Gэмульгатор "Dimodan S-T PEL/B.=(0,4×10)/0,9902%=4,04;

Gстабилизатор "Grinsted PS 209.= (0,5×10×)/0,9902%=5,05;

Gароматизатор "Сливочное масло"= (0,015×10)/0,9902%=0,15;

Gβ-каротин (30% р-р)= (0,0017×10)/0,9902%=0,017;

Gсорбиновая к-та=(0,036×10)/0,9902%=0,36;

Gфитостерины (30,6% р-р)=(1,47×10)/0,9902%=14,85;

Gтокоферолы (95% р-р)=(0,016×10)/0,9902%=0,16;

Gмолоко цельное=(10×10)/0,9902%=100,99;

Gсоль=(0,15×10)/0,9902%=1,51;

Gсорбат калия=(0,024×10)/0,9902%=0,24;

Gвода=(27,39×10)/0,9902%=276,61;

Gитого=(100×10)/0,9902%=1009,8.

Количество жиров в ассортименте, с учетом отходов и потерь, группируется в табл.

Таблица2 Расход жиров спреда

Наименование компонента | Расход на тонну, кг. | Расход на сутки, т. | Расход на год, т. |

ЖИРОВАЯ ФАЗА | |||

пальмовое масло | 214.1 | 0,36 | 82,94 |

соевое масло | 278,57 | 0,47 | 108,04 |

рапсовое масло | 113,11 | 0,19 | 43,84 |

эмульгатор "Dimodan S-T PEL/B" | 4,04 | 0,007 | 1,57 |

стабилизатор "Grinsted PS 209" | 5,05 | 0,009 | 1,96 |

стабилизатор "Grinsted PGPR 90" | – | – | – |

ароматизатор "Сливочное масло" | 0,15 | 0,0003 | 0,06 |

β-каротин (30% р-р) | 0,017 | 0,00003 | 0,007 |

сорбиновая кислота | 0,36 | 0,0006 | 0,14 |

фитостерины (30,6% р-р) | 14,85 | 0,03 | 5,75 |

токоферолы (95% р-р) | 0,16 | 0,0003 | 0,06 |

ВОДНО-МОЛОЧНАЯ ФАЗА | |||

молоко цельное | 100,99 | 0,17 | |

Соль | 1,51 | 0,003 | 0,59 |

сорбат калия | 0,24 | 0,0004 | 0,09 |

ксантановая камедь | – | – | – |

гуаровая камедь | – | – | – |

Вода | 276,61 | 0,54 | 107,21 |

Итого | 1009,8 | 1,717 | 391,44 |

Отходы | 5 | 0,009 | 1,94 |

Потери | 4,8 | 0,008 | 1,86 |

Отходы+потери | 9,8 | 0,017 | 3,8 |

Итого | 1000 | 1,7 | 387,6 |

Расход сырья на сутки, т:

’=(G×Пc)/1000,

где Пс – суточная производительность, 1,7 т/сутки.

В дальнейших расчетах масса расхода на тонну будет переведена из кг в т:

’пальмовое масло=(214,1×1,7)/1000=0,36;

G’соевое масло=(278,57×1,7)/1000=0,47;

G’рап.масло=(113,11×1,7)/1000=0,19;

G’эмульгатор "Dimodan S-T PEL/B.= (4,04×1,7)/1000=0,007;

G’стабилизатор "Grinsted PS 209.= (5,05×1,7)/1000=0,009;

G’ароматизатор "Сливочное масло"= (0,15×1,7)/1000=0,0003;

G’β-каротин (30% р-р)= (0,017×1,7)/1000=0,00003;

G’сорбиновая к-та=(0,36×1,7)/1000=0,0006;

G’фитостерины (30,6% р-р)= (14,85×1,7)/1000=0,03;

G’токоферолы (95% р-р)= (0,16×1,7)/1000=0,0003;

G’молоко цельное=(100,99×1,7)/1000=0,17;

G’соль=(1,51×1,7)/1000=0,003;

G’сорбат калия=(0,24×1,7)/1000=0,0004;

G’вода=(276,61×1,7)/1000=0,54;

G’итого =(1009,8×1,7)/1000=1,717.

Расход сырья на год, т:

"=G’×А,

где А – количество рабочих дней в году, 228.

G"пальмовое масло= 0,36×228=82,94;

G"соевое масло=0,47×228=108,04;

G"рап.масло=0,19×228=43,84;

G"эмульгатор "Dimodan S-T PEL/B.= 0,007×228=1,57;

G"стабилизатор "Grinsted PS 209.= 0,009×228=1,96;

G"ароматизатор "Сливочное масло"= 0,0003×228=0,06;

G"β-каротин (30% р-р)= 0,00003×228=0,007;

G"сорбиновая к-та=0,0006×228=0,14;

G"токоферолы (95% р-р)= 0,0003×228=0,06;

G"молоко цельное=0,17×228=39,14;

G"соль=0,003×228=0,59;

G"сорбат калия=0,0004×228=0,09;

G"вода=0,57×228=107,21;

G"итого =1,717×228=391,44

Расчет отходов и потерь:

Отходы на тонну:

кг – 100%

Х кг – 0,5%

Х=1000×0,5/100=5;

Потери на тонну:

кг – 100%

Х кг – 0,48%

Х=1000×0,48/100=4,8.

Отходы на сутки:

,7 т – 100%

Х т – 5%

Х=1,7 ×5/100=0,009;

Потери на сутки:

,7 т – 100%

Х т – 0,48%

Х=1,7 ×0,48/100=0,008.

Отходы на тонну:

кг – 100%

Х кг – 5%

Х=1700×5/100=85;

Потери на тонну:

кг – 100%

Х кг – 0,48%

Х=1700×0,48/100=8,16

5. Расчет складов и емкостей для хранения материалов недельного запаса сырья

Пальмового масла

mсут.=0,36т=360 кг.

m 7 сут.=360кг×7=2520 кг.

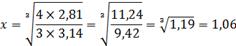

V

=2,73 м3

Vlm=

=2,81 м3

V==

=

=2,28 м3

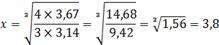

Соевое масло

mсут.=0,47т=470 кг.

m 7 сут.=470кг×7=3290 кг.

V

=3,56 м3

Vlm=

=3,67 м3

V=

=

= 65,24 м3

Рапсовое масло

mсут.=0,19т=190 кг.

m 7 сут.=190кг×7=1330 кг.

V

=1,46 м3

Vlm=

=1,51 м3

V=

=

=0,02 м3

Заключение

Спред – эмульсионный жировой продукт с массовой долей общего жира от 39% до 95% включительно, обладающий пластичной, легко мажущейся консистенцией, вырабатываемый из молочного жира и/или сливок, и/или сливочного масла и натуральных и/или фракционированных, и/или переэтерифицированных, и/или гидрогенизированных растительных масел, или только из натуральных и/или фракционированных, и/или переэтерифицированных, и/или гидрогенизированных растительных масел, или их композиций. Допускается добавление пищевкусовых добавок, ароматизаторов и витаминов.

Согласно ГОСТ Р 52100-2003, "Спреды и смеси топленые. Общие технические условия.". Спреды, как и сливочное масло, принято разделять на виды. Так, они могут быть высокожирными и содержать около 80% жира, и низкожирными, содержащими около 40% жира. Бывают также среднежирные спреды, соленые и несоленые, с массовой долей жира 50, 60 и 70% (для спредов под названием "Городские") и 55; 72,5 и 80% (для спредов под названием "Столовые").

·сливочно-растительные содержат более 50 % молочного жира (наиболее близок к натуральному сливочному маслу)

·растительно-сливочные содержат от 15 до 49 % молочного жира

·растительно-жировые не содержат молочного жира (практически чистый маргарин)

Список использованной литературы

. Антипов С.Т. Ученик ХХІ век "Машини и аппараты пищевых производств" – М. "Высшая школа", 2001 г.

. Барабанщиков Н.В. "Молочное дело", – М. "Колос" 1983 г.

. Бредихин С.А., Космодемгенский Ю. В., Юрин В.Н. "Технология и техника переработки молока" – М. "Колос" 2003 г.

. Гальперин Д. М. "Оборудование молочних предприятий, монтаж, накладка, ремонт" – М. "Агропромиздат" 1990 г.

. Гончаров Н.Н.Справочник механика молочной промышленности-М.1959 г.

. Золотин Ю.П., Френклах М.Б., Ламутина М.Г. "Оборудование предприятий молочной промышленности" -М. Агропромиздат 1985 г., 270с.

. Иванов В.И. "Технологическое оборудование предприятий молочной промышленности".

. Ковалевская Л.П. "Технология пищевых производств" -М. "Колос" 1997г.

. Крусь Т.Н. "Технология молочных продуктов".

. Сурков В.Д., Липатов Н.Н., Золотин Ю.П. "Технологическое оборудование молочных предприятий" -М. "Легкая пищевая промышленность" 1983г.

. Золотин Ю.П., Френклах М.В., Ламутина М.Г. "Оборудование предприятий молочной промышленности" – М. "Агропромиздат" 1985г.

. Шалыгина Г.А. "Технология молока и молочних продуктов" -М. 1973г.

. Барановский Н. В. "Пластинчатые теплообменники в пищевой промышленности". "Машгиз", 1962.

. Вайнберг А. Я., Брусиловский Л. П. "Автоматизация технологических процессов в молочной промышленности". Изд-во "Пищевая промышленность ", 1964.

. 3олотнии Ю. П. "Циркуляционная мойка молочного оборудования". "Пищепромиздат", 1963.