- Вид работы: Дипломная (ВКР)

- Предмет: Культурология

- Язык: Русский , Формат файла: MS Word 1,06 Мб

Технологические особенности художественного стиля в создании малой пластики

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

. АНАЛИТИЧЕСКАЯ ЧАСТЬ

.1 Исторические и современные особенности художественного стиля в создании малой пластики

.1.1Анималистический жанр

.1.2 Мейсенская мануфактура

.1.3 Севрская мануфактура

. ПРОЕКТНО-ХУДОЖЕСТВЕННАЯ ЧАСТЬ

. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

.1 Основные технологические операции при производстве фарфора

.2 Технологическая структура изготовления статуэтки из фарфора

.3 Маршрутные карты технологического процесса

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

. ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ САНИТАРИЯ

.1 Законодательство Российской Федерации по охране труда

.2 Нормотивно техническая документация

.3 Организация охраны труда и её функции

.4 Виды инструктажа по охране труда

.5 Основные требования по технике безопасности в керамической промышленности

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

ВВЕДЕНИЕ

Статуэтка «фр. Statuette, уменьшительное от statue» – небольшая скульптура «кабинетного размера», предназначенная для украшения интерьера. Статуэтки размещают на столах, полках-консолях, шкафах, в специальных витринах, они являются предметом коллекционирования. К статуэткам применим термин мелкая пластика. Особую разновидность декоративного искусства представляют собой статуэтки из фарфора. Фигуры из фарфора создавались ещё в Китае-родине фарфора. Со времен фигуры с Дальнего востока стали популярны и в Европе, а после открытия секрета создания фарфора в начале XVIII в. В1709 г. в Европе, тоже стали создавать статуэтки из фарфора. Фарфоровые статуэтки в XVIII столетии стали предметом большой страсти и, возможно, одним из самых типичных выражений искусства того времени. Фарфор с его хрупкостью и волшебным блеском стал идеальным материалом для маленьких скульптур, а его «плутовские» контрасты, создаваемые белой пастой, внешней яркой глазурью и разноцветной живописью, являлись очень привлекательной вещью, которая, несомненно, отражала вкус эпохи. Тонкое обаяние фарфоровых статуэток усиливалось, благодаря «оживлению» и выразительности характерных черт, присущих различным группам, фигурам с определёнными характерами, определённым театральным сценкам, танцорам и балеринам, персонажам из аристократической или городской жизни. Идеальными примерами для создания фарфоровых композиций служили произведения великих художников того времени, таких как, Жанна-Антуана Ватто, Франсуа Буше, Жана-Батиста-Симеона Шардена.

Это настоящие шедевры, которые составляют великую коллекцию товаров из фарфора высочайшего качества. Кроме того, большую часть товаров, которые предлагают производители, составляют фигурки всевозможных животных, украшенных яркими стразами. Такие статуэтки обязательно станут отличным вариантом для презентов по случаю тематической вечеринки, встречи с деловыми партнерами либо просто в качестве презента на какое-нибудь торжество. Все данные творения настолько изящно изготовлены, а идеи оригинальные и очень свежие.

Статуэтки прекрасно будут выглядеть и в рабочем кабинете, и в качестве украшения в спальне либо гостиной. Потому что уникальность данных творений заключается в том, что они так универсальны, что могут стать как воплощением престижа, так и воплощением домашнего очага.

По какому поводу бы не приобретались сувениры из фарфора, они всегда могут создать ощущение уникальности, ведь актуальность данных творений проверена не одним поколением. Стоит только определиться с тематикой, выбрать цветовую гамму и вариант изготовления изделия для того либо другого повода, поскольку эксклюзивный фарфор уже сам по себе ассоциируется с чем-то праздничным и очень значительным. Статуэтки уже являются более многофункциональным подарком или сувениром, они украшают любой дом и могут стать гордостью даже очень большого руководителя. А именно, если данная вещь может нести в себе некую смысловую нагрузку и вызывать некоторый ряд ассоциаций, связывающих этот предмет с какими-либо важными событиями из жизни.

В любом случае, памятные презенты к празднику должны являться не просто протокольным действием, не вызывающих ни у кого совершенно никаких эмоций. Подарок должен приносить приятные минуты как тому, кто его приобретает, так и тем кто данный подарок получает, потому что сколько удивительных, роскошных вещей теперь создается. Именно изделия из фарфора способны доставить взаимное удовольствие, потому что любоваться ими можно почти бесконечно. [1]

Оригинальный «классический» стиль фарфоровых фигур «фарфоровых статуэток» сформировался около 1740-1750 гг. До этого времени чувствовалось, в большей или меньшей степени, влияние Китая и Японии. Эпоха барокко внесла новые замысловатые мотивы в композиции фарфоровых фигур, дававшие начало новому стилю. Также, в эпоху барокко стали изготавливать фигуры больших животных. Настоящий расцвет «малой скульптуры», конечно же, связан с Мейсенской мануфактурой и с деятельностью знаменитого модельера Иоганна Иоахима Кендлера, который и создал классический стиль в духе эпохи рококо. Великолепные небольшие фигурки в стиле рококо 1740-1756 гг. создавались для украшения будуаров и в качестве декоративных дополнений к столовым сервизам. Восточная тематика здесь уже полностью отсутствует; в основном, это были галантные и придворные сцены, фигуры актеров, танцовщиц, крестьян, пастухов, охотников и мифологические сюжеты. Кендлер разработал ряд скульптурных серий и композиций, которые затем не только прочно вошли в ассортимент большинства немецких фабрик, но и перешагнули границы других стран и вот уже два века продолжают выпускаться многими производителями фарфора. Это, в первую очередь, персонажи итальянской комедии масок, серии «Времена года», «Части света», «Четыре стихии», композиция «Обезьяний оркестр».

В середине XVIII столетия также были очень известны фарфоровые фигуры в духе рококо итальянской фабрики Каподемонте, которая выпускала очень изящные статуэтки из мягкого фарфора. Немного числена, но хорошо известна скульптура этой фабрики-фигурки актёров, пастухов, горожан, образы святых. Для ассортимента фабрики характерна и бисквитная скульптура. Наиболее известны фигура танцовщицы Тальони, полутораметровая композиция «Юпитер» и ряд портретных бюстов, в том числе бюст Марата.

Во Франции в это время выпускались отдельными мануфактурами Парижа немногочисленные фигуры, выполненные в глазурованном фарфоре и с цветной эмалью. Славу же Франции принесли фарфоровые фигуры из бисквита, производимые в Винсенте, а позже на Севрской фарфоровой мануфактуре. Наряду с изделиями по образцу античных памятников и современными фигурными композициями эротического характера, выпускались модели, которые разрабатывались известными скульпторами Э.Фальконе, С.Буазо, Клодионом «Клод Мишель». Роспись фигур часто выполнялась в манере Буше. Более того, при моделировании использовались сюжеты его картин.

С тех пор неоднократно менялась мода на фарфор, эстетические пристрастия и стилевые направления, но фарфоровые статуэтки всегда оставались предметом, который вносит в любой интерьер нотки завораживающей красоты и торжественности.

В мире искусства есть вещи, прикоснувшись к которым, никто не останется равнодушным. Они дарят тепло, настроение и положительные эмоции. Они восхищают своей хрупкой изящной красотой. Речь идет о фарфоровых статуэтках. Фарфоровые статуэтки – это уникальный подарок для любого случая. Будь то юбилей, свадьба либо новоселье – такой подарок всегда будет к месту и обязательно придется по вкусу виновнику торжества. Производство фарфоровых статуэток – по-настоящему творческий процесс созидания прекрасного. Огромное внимание уделяется образу фигурки. Ведь каждое изделие делается для того, чтобы приносить положительные эмоции своему обладателю, радовать глаз и создавать уют в доме.

Маленькая скульптура должна выглядеть непринужденно и естественно. Поэтому фарфоровые статуэтки отличают «живые» позы, пластичные жесты, харизматичность и настроение. Глядя на фигурки, создается впечатления, что они сделаны не из тяжелого фарфора, а из воздушных, невесомых материй. Современный фарфоровый шедевр имеет две составляющих. Художественный талант скульптора и уникальная технология производства. Чтобы кружево на платье куклы смотрелось необыкновенно изящно, а крылья бабочки казались, словно, сотканными из шелка, необходим качественный материал, а также строгое соблюдение всех технологических требований.

Было время, когда фарфоровые статуэтки вышли из моды и потеряли свою популярность. Даже не смотря на свою безумную привлекательность, прекрасные фигурки признали непрактичными. Благо, период «немилости» длился недолго. Все-таки человек не может жить без прекрасного, и это здорово. Теперь падение «рейтинга» этим вещам точно не грозит, ведь современные статуэтки опровергли убеждение о собственной непрактичности и доказали свою функциональность.

На скульптурных практиках производства мастера оттачивали сноровку и нарабатывали уникальные решения, отличающие стиль одних школ от других.

Маленькие скульптуры на протяжении трех столетий служили тематическим продолжением определенного сервиза и украшением стола. Сначала русские умельцы брали за основу мейсенские, немецкие скульптурные образцы, перерабатывая их на свой лад. Прошло немного времени и русские фарфоровые виртуозы не нуждались более во внешних идейных подпитках. Они создают прекрасные скульптуры в стиле классицизма и ампира. Изделия поставляются ко двору, раскупаются знатью, сохраняются в качестве семейных реликвий. Например, мастер-лепщик XIX в. Иванов поднимает ремесло на высокий уровень, создавая воздушные цветы и букеты из белого бисквита. Законодатель скульптурной моды в нашей стране – Императорский фарфоровый завод, ныне процветающий и выпускающий шедевры пластического искусства. Альтернатива аристократическим школам – русский лубок. Народный примитив скульптуры Гжели также полюбился во всем мире. Небольшое количество деталей, упрощение, обобщение форм, ясный посыл – неповторимое дыхание детства и простого быта.

Фарфоровая скульптура представлена на мировом рынке обширно и качественно. Наработанные техники позволяют создавать обаятельные изделия, вызывающие и восхищение, и умиление, и восторг. Ассортимент тематик и аллегорий, выраженных в скульптуре предостаточно. Изящные фарфоровые изваяния легко передают любое намерение, поэтому являются идеальным подарком на все случаи жизни. Анимализм, ангелы, типажи народного характера, литературные и фольклорные персонажи, жанровые сценки – это великолепный выбор для чудесного презента близким людям. Сложно перечислить тематики, не используемые в практике скульптуры из фарфора. Превосходный декоративный элемент – детализированные фигурки людей, животных с уникальным орнаментом. На сегодняшний момент практически любое фарфоровое производство работает с индивидуальными заказами. Это значит, что можно пополнить чью-то коллекцию, подчеркнуть увлечение человека, отразить происходящее памятное событие. Эксклюзивная скульптура – знак особого расположения!

При строительстве дома, покупке квартиры очень важно позаботиться о стройности будущего интерьера. Правильно подобранные скульптуры из фарфора органично впишутся в любой дизайн, наполнят комнаты и двор атмосферой стабильности, благополучия и комфортной жизни. Альтернативой «белому золоту» может быть дерево, металл, грубая глина, пластмасса, но у фарфора особенная прелесть. Он вдохновляет, настраивает на позитивный лад, радует глаз хрупкостью, благородным глянцем. При вечернем свете «играет» бликами, будит воображение. У каждого завода по выпуску керамики существуют своеобразные черты исполнения скульптурного ряда. Иногда достаточно лишь мельком взглянуть на фарфоровое изделие, чтобы определить производителя. Кстати, вне зависимости от руки мастера, фарфоровые фигурки и статуэтки имеют непревзойденную особенность, они замечательно смотреться. Сам материал дает блеск роскоши и шика! Очень уместны скульптуры из фарфора в качестве корпоративного подарка. При выборе, которого можно с легкостью избежать две крайности: пафоса и пошлости, отдавая предпочтение аристократизму легких форм.

В настоящие время существует обширный ассортимент фарфоровой скульптуры, направленный на различную тематику, которые предназначены для настольного и напольного размещения. Они используются в качестве украшения интерьера или в качестве сувенира- подарка. Скульптура распределяется на различные жанровые направления. Например существует анималистическое направление в данном виде жанровой стилистики используют тематику изображения : животных и птиц, как домашних так и представителей дикой природы. В отдельную группу выделяют работы советского периода. В те времена основными героями произведений искусства были рабочие, крестьяне, солдаты. Существуют экземпляры, которые трудно отнести в какую либо категорию, это много – жанровые оригинальные произведения.

Цель и задачи работы

Целью данной квалификационной работы является разработка художественного образа и технологии статуэтки из фарфора

Задачами данной квалификационной работы являются:

· Создание художественного анималистического образа статуэтки из фарфора.

· Разработка технологического процесса изготовления статуэтки из фарфора.

· Анализ дефектов в технологическом процессе при изготовлении статуэтки из фарфора.

1. АНАЛИТИЧЕСКАЯ ЧАСТЬ

1.1 Исторические и современные особенности художественного стиля в создании малой пластики

.1.1Анималистический жанр

Данная квалификационная работа напрямую связана с одним из тематических стилей, каким является анималистический жанр.

Этот жанр скульптуры малых форм отличается почти полным отсутствием у ваятелей желания очеловечить животных. Они не заставляют зверей заниматься людскими делами, не изображают через них людей. Опираясь на образные и стилестические особенности анималистического жанра, была выбрана фигура орла. Орел, «царь птиц известен как символ всесокрушающей власти и обороноспособности, отсюда в первую очередь это геральдический символ, представленный на многих гербах и государственных эмблемах. Как истребитель змей и драконов орел является символом победы света над властью тьмы; изображения орла со змеей в клюве можно встретить во многих культурах. На готических застекленных окнах можно увидеть орла, несущего ввысь своих еще неоперившихся птенцов, чтобы научить их видеть свет солнца. В христианской иконографии он является символом евангелиста Иоанна, атрибутом вознесшегося к небесам пророка Илии и воскресшего Христа. Он наделяется всегда только положительными качествами силой, обновлением, созерцательностью, зоркостью взгляда, царской сущностью, что сделало его в античные времена атрибутом Юпитера. С принятием христианства он олицетворяет добродетель справедливости, но и приписывались грехи высокомерия, по всей видимости, по причине устремленного вдаль взгляда, который как будто игнорирует все, что находится вблизи. В масонской символике двуглавый орел с одной, покрывающей обе головы короной, и мечом, который держат обе лапы в горизонтальном положении, является символом 33-й степени шотландского ритуала девиз «Deus meumque ius» то есть: Бог и мое право. «Quauhtli» орел – обозначение пятнадцатого из двадцати дневного символа в календаре ацтеков. Родившимся под этим знаком сопутствуют воинствующие качества, но в то же время и склонность к разбою и воровству. «Орел» и «Ягуар» – так назывались у ацтеков два «ордена» элитных военных подразделений. Эти животные олицетворяли дуалистическую систему небесных полярных сил «Солнце и Звезды» на земле и представляли собой, с одной стороны, самую большую птицу, а с другой – самого крупного наземного хищного животного Мексики. Богиня Цихуакоатл «женщина-змея» имела также прозвище Quauh-Cihuatl «Куаух-Цизу-атл» – жена орла. Она была украшена короной из орлиных перьев и считалась предводительницей женщин.

В Древнем Китае орел был символом силы и мощи «ying, юинг» орел, произносится так же, как «герой». Сидящий на скале орел трактовался как одиночный воин, орел на сосне – это символ долголетия и нерушимой силы. Орел, побеждающий змею, происходит от индийской Гаруды, что напоминает также изображение герба столицы ацтеков Теночтитлана теперешний Мехико-Сити.

И у живущих в Центральной Азии гуннов «хзиунгну» орел был олицетворением власти и господства.

В европейской геральдике наряду со львом часто появляется, как правило, стилизованное изображение орла. Именно его воспетые героические качества способствовали тому, что многие правители делали его своим гербовым символом, как, например, немецкие «герцоги Баварии, Силезии и Австрии, маркграфы Бранденбурга» и польские короли. Стремление к сохранению симметрии при воспроизведении плоского изображения в анфас уже довольно рано привело к его образному представлению как двуглавого «двойного орла», которого позаимствовали из древневосточных культур. С 1433 г. такое изображение появилось на гербе кайзера Священной Римской империи. После ее распада 1806 г. орел стал символом Австрийской империи до1919 г. царской России до 1917 г. сербских королей и – по сегодняшний день – частью албанского государственного герба. Двуглавость связывается с двояким титулом правителя: «Кайзер Священной Римской империи» и «германский король». Трехглавого орла с двумя головами на концах крыльев использовал в качестве гербового изображения миннезингер Рейнмар фон Цветер. Историк геральдистики А.Г. Беклер в 1688 г. сопоставил слова «орел» «Adler» и «дворянство» «Adel» и, рифмуя их, писал следующее: «Дворянство проистекает от королевского орла, потому, где нет орла, там не может быть и дворянства. Королевский орел – лучший защитник дворянства, а тень от орлиных крыльев на пользу лишь орлу». В другом месте Бёклер указывает: «Орел – царь среди пернатых, он может смотреть на солнце острым взглядом, он никогда не упустит свою добычу, он способен омолаживаться и может летать выше всех, и наблюдающие его полет всегда усматривают в нем предвестника будущей победы. И когда Ромул впервые увидел на Авентине орла, то он воспринял его как предвестника радостного события, после чего повелел вместо знамени нести перед войском орла. Все породы орлов – хищные птицы, и лишь самые маленькие из них и самые никудышные нападают на угрей. Орел не является персонификацией Его Королевского Высочества, это – герб Римской империи. Орел в золотом обрамлении обозначает Господа Бога, звезда которого ярко сияет, и он вносит успокоение, и пропадает всякий страх».

В науке о символах орел рассматривается как «существо с мощными крыльями, парящее в небесной голубизне духа» Аеппли, отчего сон с участием орла следует истолковывать в положительном смысле. Сомнительные аспекты просматриваются там, где «мысли орлиные» переносятся на инвентарь повседневной жизни. Тогда течение жизни становится непредсказуемым, охваченное «всепоглощающей страстью духа». Поэтому представляется понятным, почему орел стал символом евангелиста Иоанна, пребывавшего по большей части в спиритуальном мире. Часто неизбежных компромиссов практической жизни под этим знаком ожидать не приходится.

Современная анималистическая мелкая пластика – это мир самых разных «характеров», «темпераментов», повадок, мир природной целесообразности форм, цвета, движения. По значимости своей анималистическая скульптура малых форм равна литературному произведению, героем которого избрано животное, его судьба, его отношения с людьми и отношение людей к нему. И так же как писатели, художники- анималисты раскрывают перед зрителем «красную книгу природы». Размышления по поводу отечественной малой пластики 1970 г. приводят к выводу о том. Что метаморфозы, совершающие в ней, укладываются в общее для мировой практики, русло развития. Свидетельства тому предоставляют международные биеннале и триеннале мелкой пластики в Будапеште. То, что Венгрия явилась организатором форумов всех, кто отдаёт свои силы данному виду скульптура, закономерно. Авторитет этой страны в малой пластике общепризнан и общеизвестен. Как говорят сами венгерские скульпторы, выражать свои мысли в период между двумя мировыми войнами они могли исключительно в рамках половины метра. Монументальное ваяние в это время в Венгрии практически не развивалось. Самые прогрессивные мастера тогда работали в скульптуре малых форм, воплощали в ней идеи социальной борьбы, утверждали общественные идеалы. Они подняли малую пластику до своего рода национального жанра.

Выставки скульптуры малых форм в будапештском Дворце искусств «Мючарнок »демократичностью своих условий и свободой выбора тематики привлекают к участию художников всех континентов и таким образом, демонстрируют их возможности и намерения в самом широком объёме. Достаточная временная протяженность – показы ведутся с 1971г.- позволяет неспешно сравнить их опыты, устремления, достижения, подчас и болезни роста, неизбежные в каждом виде развивающегося творчества. Резюме, к которому приводит объективный анализ непосредственной информации, сводится к тому, что художники едины в обращённости своего искусства к людям, в стремлении принести им обаяние творчества, в серьезности размышлений о сегодняшнем дне. [1]

В русском изобразительном искусстве XVIII-XX вв. образ животного мира включался в существующую жанровую систему и дополнял общую картину развития искусства того времени. Однако о значимости анималистического искусства стали говорить только в XX вв. В связи с постановкой жизненно важных проблем экологии.

Этот объективный фактор послужил причиной интереса общественности к нему, а также внимание искусствоведов обратили для себя художественные достоинства анималистической скульптуры. Надо отметить, что именно в Росси изображали животных сквозь призму отношения к ним. На этом фоне исследование вопросов отечественной анималистки будет, является своевременным.

Анималистический образ как токовой ,не искажённый и не изменённый в орнаментальную форму, стал появляться в XVIII вв. в живописи и развивался в последующее время в разных видах изобразительного искусства .Исследование процессов формирования развития отечественного анималистического искусства как относительно целостного явления показывает, что среди всех видов изобразительного искусства животное встречается чаще всего в скульптуре. Говоря словами Б.Р.Випера, «концентрированную органическую энергию, такое повышенное ощущение жизни из всех изобразительных искусств, способна дать только скульптура». Анималистическая скульптура наиболее органично отражает эти качества, позволяет выявить пластику тела животного действительную, а не иллюзорную, как в живописи.

Черты камерности явились неотъемлемым свойством анималистических скульптур Е.А Лансере, А.Л. Обера ,Н.И .Либериха, В.Я .Грачёва. В их композициях лошадь изучена и изображена до мелочей. Именно внимание к натуре и стремление к её запечатлению в полном объёме привели скульпторов к некоторой детализации пластических форм, описательности сюжета «групповые сцены» и их восприятия.

В искусствоведческой литературе правильно отмечается влияние живописи того времени на скульптуру. Однако вернее предположить, что анималистическая скульптура развивалась не под влиянием живописи, а по своим жанровым критериям, наиважнейшим из которых выступала живая природа. Поэтому, при некоторой композиционно-пластической схожести произведений Лансере, Либериха, Обера, Грачёва, в них ощутима живая наблюдательность сцен, деталей.

Современная анималистическая скульптура, ярко демонстрирующая разнообразные пластические варианты, продолжает отражать экологическую тему, которая в современном мире становится ещё более актуально значимой, включая в себя все насущные глобальные вопросы жизнедеятельности. Как утверждал А.М, Макаров, «сегодняшняя концентрация внимания на анималистическом жанре объясняется необходимостью решения актуальной проблемы предотвращения катастрофического внимания животных, а в более широком плане – проблемы сохранения самой жизни. Происходит возвращение к первоосновам жизни на новом уровне, на новом витке эволюции. В связи со сказанным правомерно утверждать, что усиление развития анималистического жанра приобретает характер исторически закономерного процесса»

Подведём итог развитию анималистического искусства XVIII-XX вв. Анималистический жанр, возникнув из потребностей общества XVIII вв. реализации научных устремлений в сфере познания живой природы, в дальнейшем обретал свои жанровые границы и становился всё более востребованным. Выработанные навыки, приёмы мастерства, стилистические особенности находили отражение в творчестве нового поколения художников-анималистов. На каждом этапе своего развития жанр становится эстетически значимым в разных видах изобразительного искусства: в скульптуре. Анималистическое искусство конца 1980-90 гг. XX вв. стало многообразным по своему жанровому составу, испытало влияние древнего искусства, изобразительный язык отличался активностью полихромии. Такое положение сохраняется до наших дней. Только время покажет, каким будет анималистическое искусство XXI вв.

Исторические и географические параметры данного исследования определяются следующим образом. Начальный этап истории европейского фарфора связан с основанием Мейсенской мануфактуры в 1710 г. Самые поздние произведения, рассматриваемые в данной работе, относятся к рубежу ХVIII-Х1Х вв. Таковы хронологические рамки исследования. Географические границы включают крупнейшие страны Западной Европы: Германию, Францию, Австрию, Италию, Англию. Обоснование такого выбора заключается в том, что на мануфактурах этих стран были созданы лучшие образцы художественного фарфора XVIII вв.

Данное исследование имеет обобщающий характер и предполагает широкий охват материала. Поэтому необходимым стало рассмотрение произведений из всех крупнейших музеев мира, имеющих обширные коллекции и первоклассные образцы западноевропейского фарфора XVIII вв. Это собрания Дрездена, Гамбурга, Франкфурта-на-Майне, Мюнхена, Севра, «Лувр и музей декоративных искусств», Лондона «Британский музей, музей Виктории и Альберта», Вены, Рима, Неаполя, Нью-Йорка «музей Метрополитен», а также западные частные коллекции-Уоллес «Лондон», Паульс-Айзенбайс «Базель».

Особую значимость имеют собрания России, в частности, Эрмитажа. С точки зрения полноты воплощения барокко, рококо и неоклассицизма в фарфоре особую значимость имеет творчество крупнейших модельмейстеров и живописцев. Для разработки темы стилистической эволюции западноевропейского фарфора XVIII в. в первую очередь, были выбраны произведения выдающихся мастеров -Кендлера, Хёрольдта, Кирхнера, Эберлейна, Мейера, Рейнике, Бустелли, Люке, Мельхиора, Нидермейера, Грасси, Фальконе, Буазо, Гриччи, Флаксмана, Виллемса, Боремана, Хилла, Биллингсли и др. В произведениях этих художников нашли отражение ведущие идеи, эпохи.

Фарфоровые изделия выполненные на многочисленных мануфактурах разных стран, обладают стилистической «общностью, поскольку мастера творили в: едином, художественном пространстве Европы, обусловленном международными связями того времени. Важнейшим фактором творческой атмосферы XVIII вв. было активное взаимодействие искусств. Сложная образная система фарфора возникла благодаря разнообразным влияниям – монументальной скульптуры, станковой живописи, графики «в первую очередь, это сюжетные и орнаментальные гравюры», различных видов декоративно – прикладного искусства, садово-паркового искусства, театра, восточного искусства и др. Этим также объясняется синтез искусств, который характерен для дворцовых интерьеров XVIII столетия, органической частью убранства, которых стал фарфор.

Неповторимые черты своеобразия западноевропейский фарфор XVIII вв. обретает благодаря идеалам Просвещения. Как никогда ранее, в этот период, возрастает роль научного знания. Художники, работавшие в разных сферах творчества, интересовались результатами исследований в области, науки о природе. Поэтому не случайно в оформлении различных предметов фарфора появляются мотивы, связанные с ботаникой, зоологией «в частности, орнитологией энтомологией», астрономией, географией и др.

Идеи Просвещения несли с собой активное начало и дух оптимизма. В фарфоре были созданы превосходные портретные изображения этого времени. В целом же необычайное художественно-образное богатство искусства западноевропейского фарфора XVIII столетия объясняется тем, что оно создавалось художниками, в той или иной мере воплощавшими в себе идеал человека эпохи Просвещения. Благодаря творческой энергии ведущих мастеров, в произведениях фарфора нашли яркое выражение последовательно сменявшие друг друга барокко, рококо и неоклассицизм.

Данная дипломная работа нацелена на изготовление статуэтки из фарфора, так называемой малой пластики. Она включает в себя огромное разнообразие направлений и техник. Материалы традиционно используемые в малой пластике фарфор, кость, терракоту, типичны для прикладного искусства и нетипичны в большой скульптуре. Следует отметить ещё популярную в скульптуре малых форм глину- шамот. Также в современных произведениях широко используется эпоксидная смола и другие синтетические пластики, позволяющие стилизовать скульптуру практически под любой традиционный материал.

1.1.2 Мейсенская мануфактура

Законодателем моды в производстве фарфоровой скульптуры считается майсенская мануфактура. Мейсен считается колыбель европейского фарфора на ряду с Севром, крупнейшем керамическим центром, на многие годы определившим пути развития фарфорового производства в Европе. Это в равной мере относится как к технологии получения массы и изготовления изделий, так и к методам и стилевым особенностям декорирования. Период развития мануфактуры Мейсон с 1731-1774 год, характеризуется как «скульптурный». Это связано с деятельностью руководителя с модельной мастерской Иоганна Иоахима Кендлера. При нём доминирующее место прежней декоративной росписи на гладких поверхностях изделий заняли скульптура и барельеф. Кендлер разработал ряд скульптурных серий и композиций, которые затем не только прочно вошли в ассортимент большинства немецких фабрик, но и перешагнули границы других стран. Наиболее знаменитыми изделиями Кендлера являются роскошные многопредметные сервизы, состоящие из скульптурно смоделированных изделий. Именно Кендлер заложил основы майсенского пластического стиля, для которого характерны грациозность и жизнерадостность.

1.1.3 Севрская мануфактура

В отличие от Майсенского фарфора Севрская мануфактура славилась выпуском бисквитной скульптуры. К работе в Севре был привлечён талантливый художник и скульптор Франсуа Буше, который создавал детские фигурки из бисквита. Севрские мастера, начав с 1768 г. выпускать твёрдый фарфор, разработали новые фоновые цвета: синий, черепаховый, коричневый, черный. Стилевые предпочтения стали отдаваться классицизму. Легендарный фарфор этого периода иногда называют «Старым Севром»-эти изделия из мягкого фарфора имеют чрезвычайно изящную и тонкую отделку, а из-за своей хрупкости в наше время очень редки, что лишь увеличивает их стоимость.

В XX веке в создании изделий Севрского завода участвуют многие видные французские художники, в том числе Жан Люрса.

Выразительность скульптуры малой формы достигается с помощью особой архитектоники форм, построения основных планов, объемов масс, ритмических отношений, составляющих единое целое. Содержание художественного образа в скульптуре малых форм воплощается в материальных объёмах и формах, которые занимают трехмерное пространство.

Основными эстетическими средствами скульптуры выступает объём, силуэт, пропорции, светотень, т.е. построение объёмной формы, пластическая моделировка, разработка силуэта, фактуры, материала, иногда цвета. Главное средство выражения в скульптуре- её объём. Она смотрится со всех сторон: возможен круговой осмотр или восприятие с нескольких точек зрения. Главный предмет изображения в скульптуре- человек. Но скульптура не обращена к обыденной, случайной, будничной жизни. Она увековечивает и запечатлевает всё самое прекрасное, возвышенное, героическое в человеке. Скульптура может правдиво показать фигуру, лицо, сложные переживания, настроения, характер, порывы, мечты и надежды. Часто она тяготеет к образу- символу с открытым историческим или философским содержанием.

Соответственно идее и образу скульптор выбирает материал. Нет случайности в том, что одна работа выполняется в дереве, другая в мраморе, третья – в бронзе. Бронза даёт например, возможность высокой детализации ; дерево обладает пластичностью , мрамор – теплотой, камень – образным обобщением. Однако работа не сразу появляется в материале. Вначале скульптор уточняет свой замысел на бумаге, затем лепит в глине, пластилине или гипсе. И лишь после этого переводит замысел в окончательную жесткую пластику выбранного материала.

Средства изобразительности и выразительности скульптуры- свет и тень. Плоскости и поверхности изваянной фигуры, отражая свет и бросая тени, создают пространственную игру форм, эстетически воздействующую на зрителей. Фарфоровая скульптура допускает резкое разделение света и тени, проницаемый же для световых лучей мрамор позволяет передать тонкую светотеневую игру.

Вряд ли найдётся художник, который, в конце концов, не оглянулся бы на прошлое, ища в нём опоры, не обратился бы к истоку всякого искусства – народному творчеству. Авторы, чьими помыслами овладела скульптура малых форм, не исключение в этом плане. Они не редко черпают из неиссякаемого кладезя народных приёмов и образов. Но если художники прежде достаточно часто прибегали к внешним приемам, иногда прямому подражанию языку примитива, то теперь, кажется, уже нет угрозы стилизации. Акцент переместился на изложение традиций своими собственными средствами, на переосмысление их, на передачу своеобразия национального характера, народных обычаев, взглядов нравов. Поэтому так усилилось внимание к типажным разработкам.

В дереве поиск типажа идёт по линии освоения религиозного фольклора начала XIX вв., когда основными его героями были косцы, рожечники, дровосеки, плотники – умные, сноровистые простые люди. [11]

Аналогичная картина наблюдается в другой ветви мелкой пластики – фарфоре. В данном случае нити протягиваются к XVIII столетию, к циклу «Народы Росси», выпускавшемуся Императорским фарфоровым заводом «Коряк», «Якут», «Эстонка», «Татарин» и другие статуэтки этой серии – по складу своему станковая скульптура. Для них типична детализация в исполнении одежды, фигуры, лица, даже рук. Рассчитаны они на разглядывание с близкого расстояния и со всех точек зрения, что импонирует набирающему силу методу «чистой», тщательной, подробной проработки вещи в современной скульптуре малых форм.

Не следуя буквально типологии прошлых веков, нынешняя малая пластика разрабатывает современные образы и жанровые мотивы. Фарфоровая пластика, более чем какая-либо другая отрасль скульптуры малых форм, обладает богатейшим производственным опытом тиражирования, и художники, работающие в ней сегодня, безусловно, умеют использовать этот опыт. Современным вещам в фарфоре свойственны усложнённость композиционного строя и поиски адекватного форме красочного спектра. Проблема цвета в них решается в нескольких аспектах, но прежде всего в уходе от внешнего оформительства, от соперничества с иллюзорной, « под натуру», раскраской. В фарфоровой мелкой пластике заметно желание продемонстрировать сам материал, его белую сверкающую поверхность. Не менее настойчиво проявляет себя тяга к тактичной подсветке, причём одни из цветов становится цвет самого фарфора.

2. ПРОЕКТНО-ХУДОЖЕСТВЕННАЯ ЧАСТЬ

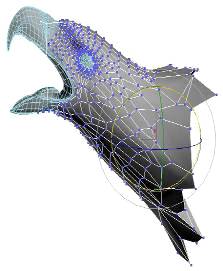

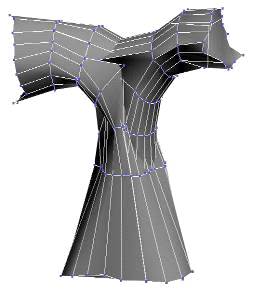

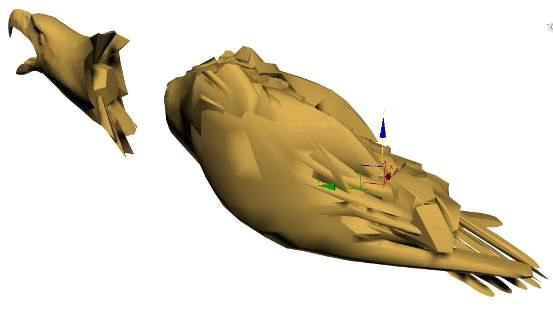

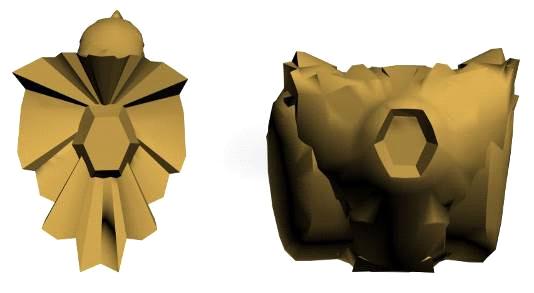

Выбор художественного образа статуэтки из фарфора основывался на анималистическом жанре. Художественный процесс создания фарфоровой статуэтки – соединение процесса работы автора с материалом, его духовного мира и художественного образа произведения, эстетического восприятия. Это целостный, неразделимый процесс единства художественного идеала и его воплощения в материале художественного произведения. На первом этапе планируются весь последующий план работы, что обуславливается зарождением художественного образа в самом начале работы и непрерывным совершенствованием образа. Сначала осмысливается образ анималистической статуэтки, а для этого необходимо проанализировать имеющиеся репродукции созданных произведений и анималистический жанр. После получения всестороннего целостного художественного познания анималистического образа, путём использования этих материалов и авторской позиции, можно представить объемно-пространственный образ статуэтки. С этого момента наступает важный этап в творчестве – необходимость превращения внутреннего чувства художника в визуальный объёмный реальный образ. Когда все материалы и фотодокументы собраны и осмысленны, мастер формирует в сознании более чёткий и ясный образ, превращая эти материалы в трёхмерный реальный образ. В воображаемом пространстве материал превращается в объёмный скульптурный образ. Итак, следуя своему представлению о будущей статуэтке, выполняется визуальная модель изделия. Мастер сам выбирает материал, в котором будет выполнен макет статуэтки, будь это пластичный материал или компьютерные программы для 3D моделирования. В данном дипломном проекте использовалась программа Autodesk 3ds Max. При создании элементов конструкции изделия в программе Autodesk 3ds Max воспользовавшись художественной идеей анималистического жанра, моделируется каркас будущего изделия. Виртуальная модель создаётся поэтапно с помощью сплайнового моделирования. Образец создания модели показан на Рисунке 1.

Окончательно определив направление творческого процесса, начинаем разрабатывать эскиз. У каждого мастера есть любимое средство при обработке деталей. Некоторые предпочитают реалистический подход, иногда даже очень тщательную реалистическую проработку деталей; другим нравится метод обобщения целого, разделённого на объёмные детали и плоскости. Применяются также одновременно эти две формы создания изделия. Опираясь на идею «золотой середины» был получен ответ на вопрос – «соединять, но с разделением». «Всё хорошо в меру», «знать меру»- эти советы хорошо используются в скульптуре. Излишнее реалистическое выполнение скульптуры приводит к созданию натуралистической копии образа. Используя этот метод, нельзя стать истинным художником-скульптором. «Обобщение с разделением» дают широкий размах творчеству. Трудность заключается в выражении внутреннего мира в статуэтке орла. Для того чтобы создать правдивый образ орла, передать его характер и выразить это в обработке деталей, было необходимо проанализировать множество изображений с видом орла, стараясь наилучшим образом передать грозное выражение фигуры хищной птицы. Соединить внешний облик птицы с охотничьим характером посредством целостного выражения нескольких плоскостей помогло лучше отразить живой дух статуэтки орла.

Передача внутреннего мира скульптуры малой пластики происходит не только через тщательную проработку внешних деталей. Ключ передачи одухотворённости лежит в изображении головы и глаз. Поэтому мастер, глубоко анализирует и более внимательно прорабатывает эти части. При работе над статуэткой мастер постоянно опирается на свои собственные представления о анимализме, использует личное интуитивное чувство. [8]

В работе мастера всегда присутствует «живое ощущение», благодаря которому произведение становится одухотворённым, а не механическим соединением частей, «окаменелостью». Надо стремится к разнообразию, применить прямые и кривые линии, использовать разные позиции плоскости и строить композицию фигуры, которая «свободно дышит». Для почти завершённой работы иногда бывает необходимо добавить один штрих, который не может оказаться лишним, а нет этого штриха – в работе чего-то не хватает. На самом деле это и есть совершенство.

При обработке скульптуры две плоскости соединяются и образуют линию. В данной квалификационной работе используются законы взаимовлияния света и тени, что способствует художественному восприятию статуэтки. Это обеспечивает результат, при котором статуэтка легко и свободно играет под воздействием света, в особенности при изменении угла её визуального восприятия.

Создание начального эскиза статуэтки орла, из скульптурного пластилина тоже является процессом всестороннего серьёзного обдумывания художественного образа. Изготовление предварительного эскиза помогает определить форму, пропорции и движение орла, а также основные способы и последовательность создания статуэтки. Этот этап дает первое приближённое представление о будущем произведении искусства. Изготовление эскиза – это обязательный этап творческого пути при создании скульптуры малой пластики: необходимо непрерывно лепить и рисовать и в процессе творчества отбрасывать неудавшиеся варианты. Конечно, эскиз дает только начальное представление о скульптуре, помогает определить направление собственных внутренних чувств, а множество более мелких деталей нужно будет обработать или исправить в процессе изготовления последующих вариантов.

Завершив начальный этап работы над статуэткой орла, создаётся эталонный эскиз из пластилина, который поставил задачу по его сохранению и увеличению до необходимых размеров. Второй основной этап создания статуэтки орла- это процесс увеличения эскиза, который состоял из трёх частей: уточнение начальной формы статуэтки, урегулирование формы статуэтки и углубление деталей.

Начальная работа увеличения эскиза затронула ряд важных технических операций, среди которых использование традиционного способа – создание кольца «равновесие сил тяжести», его закрепление и увеличение. На основе эскиза необходимо убедится в правильности движения фигуры орла, и уточнить основную форму фигуры, и наконец, настал момент внимательного и точного изготовления модели из пластилина, с которой будет сниматься первичная форма, с которой будет изготавливаться маточная модель будущей статуэтки.

Проще говоря, процесс уточнения начальной формы скульптуры представляет собой пропорциональное механическое увеличение эскиза до необходимых размеров. Начальный эскиз был выполнен высотой 200 мм, который необходимо было увеличить до 400 мм, без учёта основания. Остальные объёмные части скульптуры необходимо было увеличить пропорционально. И после увеличения по визуальному восприятию делать необходимую доработку.

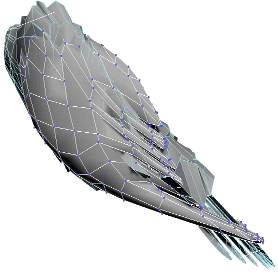

Рисунок 2 – Элементы конструкции модели в сборе

Этот этап считается самым длинным этапом создания скульптуры. Хотя уже есть основной эскиз, но в творческом процессе создания визуальной модели изделия, мастер никогда не отступает перед поиском. В итоге скульптурная модель будущего изделия готова, следующий этап в создании статуэтки орла- это изготовление гипсовой модели , с которой в дальнейшем будем снимать первичную гипсовую форму.

3. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1Основные технологические операции при производстве фарфора

Изготовление первичной модели

В начале разработки конструкции изделия, художник-автор определяет его функциональное назначение, основные размеры каждого предмета в соответствии с допустимыми по действующим стандартам, состав комплекта, соотношение размеров отдельных предметов.

В зависимости от интерьера, для которого разрабатывается изделие, определяется стилевое решение формы. При конструировании изделия учитывают физико-химические процессы, протекающие в материале при изготовлении, сушке и обжиге. При разработке деталей, состоящих из частей разных форм и размеров, учитывают условия, при которых внутренние напряжение, возникающее в процессе сушки и обжига изделия, сводятся к минимальным для исключения или уменьшения технологических отходов из-за трещин в местах сочленения. Внутренние напряжения возникают при воздушной и огневой усадке в результате неравномерности сушки и обжига разных частей изделия, сконструированных без учёта условий протекания этих процессов. Усадка при сушке и обжиге «уменьшение линейных и объёмных размеров изделия» изменяет эстетическое восприятие формы изделия «модели», изготовленного первоначально в увеличенном виде с учётом воздушной и огневой усадки и после обжига. В зависимости от результатов визуальной оценки, форму изделия корректируют до получения удовлетворительных результатов.

Объём будущей скульптуры рассчитывают по соответствующим формулам. Чтобы достичь заданных размеров, корректируют размеры изделия по эскизу несколькими методами.

Для упрощения определения требуемых размеров геометрических фигур профессор. Б.С. Шведов и инж. А.В. Филиппов разработали номограммы, с помощью которых можно определять коэффициент увеличения размеров и результат умножения этих размеров на коэффициент без дополнительных вычислений.

В зависимости от соотношения заданной V3 и вычисленной по эскизу V3 вместимости пользуются соответствующей номограммой. При V3/V3 ≥ 1 применяют номограмму.Таким образом получат размеры готового обожженного изделия. Так как в процессах сушки и обжига происходит воздушная и огневая усадка материала, то размеры первоначальной модели изделия увеличивают с учётом усадки y в процентах путём их умножения на коэффициент, вычисленный по формуле.

(1)

где K – коэффициент

где У – усадка

Метод определения необходимых размеров готовых изделий по эскизу, отличаются большой трудоёмкостью. Сначала также изготавливают эскиз изделия в произвольном масштабе, но его размеры должны быть близки к натуральным. Изделие, резко отличающееся размерами от натурального, искажает его эстетическое восприятие и может быть ошибочным.

Размеры проектируемых изделий корректируют для учёта технологической усадки по формуле

где Pи – искомый размер, измеряется в мм. Pг – размер готового изделия после обжига, измеряется в мм. yобщ технологическая усадка массы «воздушная и огневая».Определяется в %.

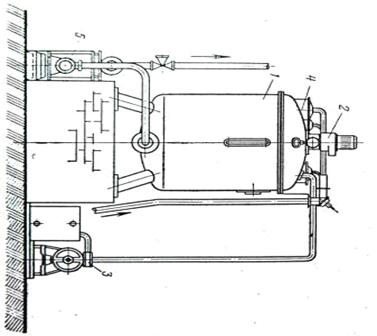

Рекомендуется строить чертёж модели изделия с учётом технологической усадки в виде треугольников с использованием оси симметрии. Подобные треугольники строят по фиксированным точкам изделия на чертеже. Метод очень удобен и обеспечивает точность воспроизведения формы изделия и его деталей, показан на Рисунок3.

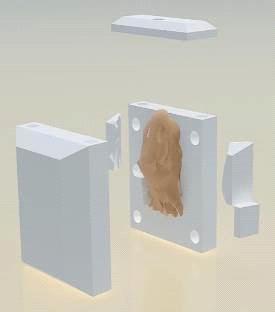

Изготовление матричной модели

В технологической части изготовления фарфоровой статуэтки , скульптор выдает модельщику оригинал скульптуры, выполненный из пластилина. Для выпуска скульптуры из фарфора в массовом производстве необходимо иметь оригинал из гипса в черновой форме, изготовленной по модели-оригиналу. Черновую форму для объёмной скульптуры выполняют из нескольких частей. Для наиболее простых скульптур черновую форму делают из двух половинок , данная работа делается из много составных частей формы. Перед формованием размечают границы частей формы «раковин» на поверхности скульптуры по её рельефу. При определении границ раковин и их числа руководствуется возможностью наиболее легкого их разъёма, беспрепятственного удаления оригинала из всех углублений после разъёма, сравнительно свободного заполнения всех частей раствором гипса. Если скульптура имеет части, выступающие над корпусом, их отделяют и формуют отдельно. Это нежелательно, так как может привести к частичной деформации деталей и всей скульптуры. Необходимо избегать отделения выступающих частей скульптуры при черновом формовании путём увеличения числа раковин. При разметке скульптуры стремятся получить наименьшее число раковин с малым числом углублений для сравнительно легкого съёма раковин со скульптуры. Это упрощает разработку всей формы и извлечение из черновой формы оригинала, изготовленного из пластилина. Обычно такой раковиной является раковина тыльной стороны скульптуры, так как она имеет более простую форму. После разметки по её контуру в модель на глубину 3-4 мм вставляют пластинки из латунной фольги толщиной 0,20-0,25 мм и шириной 2-3 см. Пластинки втыкают так, чтобы они перекрывали друг друга на 1-2 мм. В противном случае между ними образуются щели, способствующие попаданию гипсового раствора на не формуемую сторону, загрязняя её, что может исказить форму. Пластинки втыкают строго по линии разметки и по возможности перпендикулярно к поверхности. В тонкие детали скульптуры, если через них необходимо провести границу раковин, пластинки не вставляют, так как, несмотря на их незначительную толщину, они всё же деформируют «раздвигают» форму детали. Раковины по таким местам разделяют пластинками, изготовленными в ручную из пластилина или формовочной массы. Такие пластинки осторожно приставляют к оригиналу скульптуры по намеченному контуру. Целесообразнее такие места включать в состав одной из раковин. Линия стыковки должна проходить по неответственным и наименее сложным частям модели. В исключительных случаях при формовании небольших скульптур пластинок не употребляют. Раковины на таких оригиналах разделяют, накладывая гипс мягкой кисточкой по лини разъёма. После схватывания гипса место стыка осторожно выравнивают ножом. Если по какой-либо причине на оригинале нельзя установить металлические пластинки, то применяют пластилиновые обечайки. При снятии черновой формы с пластилинового оригинала перед заливкой гипса его слегка опрыскивают водой из пульверизатора. Небольшие простые оригиналы скульптуры из пластилина устанавливают горизонтально и по линии разъёма раковин вместо пластин прокладывают формовочную массу, выравнивая место стыка. На скульптуру в горизонтальном положении удобнее накладывать гипсовый раствор. Первый слой черновой формы делают подкрашенным, тщательно просеянным гипсовым раствором. Раствор цветного гипса должен быть сравнительно густым, но достаточно текучим. Воду можно подкрашивать, добавляя 5-6 г охры, синьки или мумие на 1литр воды. На переднюю сторону скульптуры с наиболее сложным рельефом наносят подцвеченный гипс лопаткой или шпателем, стараясь соблюдать равномерную толщину слоя. Толщина слоя цветного гипса должна быть 3-5 мм. При нанесении первого слоя на оригинал модели гипс скатывается с мягкого пластилина из-за его жирности, образуется большое количество мелких и крупных пузырьков. Чтобы избежать образования пузырьков, рекомендуется перед заливкой гипса опрыскивать модель керосином или осторожно наносить его на модель мягкой кистью. На оригиналах из твердого пластилина раствор гипса распределяется равномерно. Перед нанесением гипса на такую модель не требуется её опрыскивания керосином. После нанесения на оригинал слоя цветного гипса затворяют порцию гипса для второго слоя, который придает форме необходимую механическую прочность. Второй слой гипса накладывают в начале его схватывания, чтобы успеть нанести его до потери текучести, обеспечить тем самым его плотное соединение с первым цветным слоем. При этом необходимо следить, чтобы между двумя слоями не образовались пустоты, из-за которых тонкий цветной слой с малой механической прочностью может вырываться из формы при её разъёме в результате сцепления его с моделью. Форма будет испорчена. После схватывания гипса на передней стороне скульптуры переворачивают гипсовою раковину вниз, не за формованной частью вверх, осторожно снимают пластинки по контуру плоскости разъёма, освобождённые от пластин формы тщательно выравнивают и зачищают ножом. На зачищенных плоскостях раковин делают 4-6 углублений замков полукруглой формы для обеспечения сборки готовой формы без смещения. На второй половине формы в этих местах при заливке гипса будут образованы выступы, препятствующие смещению частей формы. Углубления можно делать заточенной лопаткой или стекой. Поверхность сочленения раковины тщательно смазывают мыльно-масляной эмульсией кистью. Затем также заливают вторую половину формы цветным и неокрашенным гипсом. [13]

После схватывания гипса форму очищают от натёков циклей, разбирают форму, осторожно вгоняя заточенные клинья шириной 3-4 см в шов с обеих сторон формы. Перед разъёмом формы обильно поливают водой. Как только шов начнёт расходиться под воздействием клиньев, в образовавшуюся щель заливают немного воды и стамеской осторожно расширяют зазор до окончательного разъёма. Первой, как правило, отходит часть формы с более мелким рельефом, т.е. тыльная сторона. Лицевую сторону формы очищают от материала, из которого выполнен оригинал, вручную «стекой, лопаткой», соблюдая осторожность, чтобы избежать повреждения формы. После очистки формы промывают тёплой водой из спринцовки.

Не допускается промывка формы кистью или тампонами, так как это приведёт к стиранию поверхности, а впоследствии – и к искажению гипсовой модели.

Закрепление с помощью спринцовки обеспечивает сохранность рабочей части формы при любой тонкости рельефа. При формовании сложных оригиналов скульптуры, имеющих несколько выступающих деталей, невозможно ограничиться изготовлением формы, состоящей из двух раковин. Такие оригиналы должны быть размечены на необходимое число частей. Этот метод формования подходит под тип формы данной квалификационной работы.

Раковины разграничивают по намеченному контуру также тонкими металлическими пластинами. При разграничении необходимо учитывать удобство последующей заливки гипсовой модели по этой форме. Все детали формы должны быть доступны для заполнения их гипсом при изготовлении модели. Раковины после прокладки по контуру металлических пластинок последовательно заливают гипсом. Первыми заливают раковины корпуса загустевшим, но не потерявшим текучести гипсом, затем заливают раковины мелких деталей подцвеченным и белым гипсом методом, описанным ранее.

Черновую форму сложной скульптурной композиции орла делают с демонтажем её частей. При разметке границ разъёма частей учитывают особенность технологического процесса изготовления скульптуры из фарфора, необходимость получения рабочих форм этих частей, рациональность деления, технологичность приставки в шликере и т.д.

Части скульптуры из пластилина отделяют тонкой стальной проволокой «струной». При наличии в корпусе отделяемой детали металлического или иного каркаса его распиливают лобзиком. Иногда для удобства работы на месте распиливания каркаса аккуратно вырезают часть пластилина с условием последующей установки её на прежнее место. Перед окончательным отделением деталей на их поверхности с двух противоположных сторон наносят метки длиной 1,5-2 см, проходящие перпендикулярно к линии разреза. Метки наносят, легко вдавливая лезвие лопатки в пластилин. Они служат для ориентации гипсовой детали при её монтаже к корпусу скульптуры. Каждую отрезанную деталь формуют в цветном гипсе. Для этого на смазанное мыльно-масляной эмульсией стекло или мрамор накладывают небольшое количество начавшего схватываться гипса «в зависимости от размера деталей» , подкрашенного одним из пигментов. Деталь осторожно, чтобы не деформировать , погружают тыльной стороной «более гладкой, без рельефа» в цветной гипс до границы раковины. Гипсу придают определённую форму, лопаткой выравнивают линию шва. После схватывания гипса плоскость сочленения подчищают и делают 2-3 замка, смазывают мыльно-масляной эмульсией или жидкой глиной, после чего на верхнюю часть детали наносят цветной гипс толщиной до 3 мм. В начале схватывания первого слоя наносят второй слой гипса.

После схватывания гипса очищают стекой стыки раковины от потёков, разнимают форму и извлекают из неё пластилин. Очищенную форму промывают горячей водой из спринцовки. На плоскостях сочленения раковин на расстоянии 1,5-2 мм от периметра рабочей части формы вырезают канавку шириной 10-15 мм и глубиной 6-8 мм для выхода лишнего гипса при отливке модели детали.

Черновую форму обильно смачивают водой, внутреннюю часть её и плоскости сочленения покрывают мыльно-масленой эмульсией. При необходимости «в зависимости детали» изготовляют и подгоняют по форме каркас из проволоки «лучше из цветного метала». Затворяют гипс, выдерживают его до начала схватывания, лопаткой и небольшой волосяной кисточкой накладывают его в обе половины формы до поверхностей сочленения. В гипс одной из половинок слегка вдавливают каркас и соединяют обе половинки формы до поверхностей сопряжения. Избыток гипса уходит в проделанные канавки. После схватывания гипса форму расколачивают с помощью специальных зубил. Вынутые из формы детали модели тщательно зачищают и монтируют к корпусу скульптуры. Перед изготовлением модели по черновой форме определяют способ заполнения её гипсовым раствором «окат, подливание, отливка и др», который зависит от размеров, формы, характера рельефа скульптуры. К данной скульптуре подходит метод подливание.

Подливание – необходимо при изготовлении сложных моделей, форма которых состоит из большого числа деталей. При данном способе необходимо придавать форме для каждой детали положение, обеспечивающее удобство заливки. Участки заливают поочередно. Для изготовления гипсовых форм, капов и моделей применяемый формовочный гипс должен отвечать следующим требованиям, указанным в таблицах 1,2,3.

Таблица 1 – Тонина помола

Тип сита | отв./см2 | Остаток на сите не более % |

№ 02 | 900 | 0,5 |

№ 0085 | 435 | 2,5 |

Таблица 2 – Сроки схватывания гипса

Этап | Сроки схватывания. мин. |

Начало | не ранее 8 |

Конец | не ранее 15, не позднее 25 |

Таблица 3 – Допустимые характеристики гипса

Свойства | Единицы измерения | Значение |

Водопоглощение | % | не менее 30 |

Температурный коэффициент объёмного расширения | % | не более 0,15 |

Нерастворимые в HCI примеси | % | не более 0,5 |

Предел прочности образцов при растяжении через сутки после изготовления | МПа | не менее 1,3 |

Предел прочности образцов при растяжении высушенных до постоянной массы | МПа | не менее 2,3 |

МПа | 7,5 | |

Предел прочности образцов при при сжатии высушенных до постоянной массы | не менее 16 |

Несоответствие гипса требуемым показателям ухудшает качество изготовляемых из него изделий и способствует приведению их в непригодное для эксплуатации в производстве состояние.

Несоответствие тонины помола гипса можно устранить путём просева его на вибрационном сите с сеткой № 2 980 отв./см2 или сите-бурате с сеткой №07, 100 отв./см2.

Остальные показатели качества гипса улучшить нельзя. Гипс перед подачей на рабочие места, просеивают через сито № 045 237 отв./см2 при литье форм и сито № 0355 376 отв. / см2 при изготовлении капов и моделей.

Воду комнатной температуры для затворения гипсового теста держат в больших бочках или деревянных кадках. Воду закрывают крышками от загрязнений. Для замешивания гипса используют специальную посуду. При отливке небольших изделий «моделей малых размеров» применяют гипсовки, а при отливке большого количества деталей на потоке- нержавеющую металлическую или пластмассовую посуду с оттянутым краем типа лейки.

В сосуд заливают необходимое количество воды, засыпают гипс, равномерно распределяя его по всей поверхности воды. Гипс засыпают до тех пор, пока на поверхности воды не образуется островок, не поглощаемый водой.

После выдержки гипса в течение 0,5-1 мин для пропитки водой начинают энергичное перемешивание его мутовкой, лопаткой или механизированной мешалкой « в зависимости от количества раствора». Перемешивание продолжают 1-1,5 мин до полной однородности раствора и выхода всех пузырьков воздуха.

Если после окончания перемешивания на поверхности гипсового раствора образуется пенистый слой, его снимают лопаткой или другим инструментом.

Большинство показателей качества гипсовых форм зависит от водогипсового соотношения. Для каждого вида ассортимента необходимо подбирать наиболее низкое водогипсовое соотношение.

При затворении рекомендуется брать гипс и воду в соотношениях указанных в таблице 4.

Таблица 4 – Пропорции затворения гипса

Тип изделий | Пропорция % от V |

Капсель | 50:50 |

Капы и модели | 67:33 |

Формование изделий на шпиндельных станках | 56:44 |

Формование изделий на полуавтоматах | 60:40 |

При литье толстостенных изделий | 50:50 |

При литье тонкостенных изделий | 56:44 |

При правильной дозировке гипса и воды обеспечивается необходимая пористость отливок применительно к ассортименту и методу формования изделий: при пластичном формовании 33-38%, при формовании методом литья 38-40 %.

Нельзя засыпать в раствор скомкивавший гипс. В процессе перемешивания не допускается образование комков гипса. Добавлять воду или гипс после начала перемешивания не рекомендуется, так как это способствует получению гипсового раствора неравномерной консистенции.

После окончания перемешивания готовый гипсовый раствор сразу используют по назначению. В процессе отливки изделий «форм, моделей, капов, пристроев и т.д.» не допускается доливание новой порции гипсового раствора. Добавление новой порции раствора ведет к деформации изделия, разной пористости отдельных участков отливки, неодинаковой их механической прочности и т.д.

Для смазки гипсовых деталей изготавливают мыльно-масляную эмульсию по рецептуре, указанную в таблице 5.

Таблица 5 – Состав мыльно-масляной эмульсии

Компоненты эмульсии | Процентный состав , % |

72% хозяйственное мыло или мыло ядровое, или детское мыло | 33 |

Масло веретённое или трансформаторное | 67 |

Вода | Количество определяется требуемой густотой |

В сосуд вместимостью около 10 литров наливают 2,5 литра горячей воды и опускают в неё стружку хозяйственного 72% мыла. Содержимое сосуда тщательно взбивают с помощью механизированной мешалки до получения однородной пенистой массы, в которую заливают трансформаторное или веретённое масло и снова механизированной мешалкой смешивают состав до однородности. Каждый день рекомендуется приготавливать свежею эмульсию.

Кроме того, мыльно-масляную эмульсию можно приготавливать по другим рецептам. В зависимости от характера выполняемых работ, тонкости рельефа, размера отливаемых изделий состав эмульсии можно менять, изменяя количество масла.

Подготовка модели изделия к изготовлению форм

Для отливки формы скульптуры изготавливают гипсовый раствор- модель из пластилина- черновую форму- гипсовую модель из черновой формы, затем демонтируют модели, изготавливают кусковую форму-модель из пластмассы, зачищают и усиливают рельеф, выполняют пристрои по рабочей модели и кусковой форме. Гипсовую модель скульптуры после окончательной отделки автором подвергают обработке, увеличивающей её механическую прочность. С этой целью сырую гипсовую модель «до сушки» неоднократно пропитывают натуральной олифой кистью до насыщения, избегая образования потеков на её поверхности.

Пропитанную олифой модель сушат по режиму сушки гипсовых форм. Сухую модель покрывают шеллачным лаком. При отсутствии натуральной олифы применяют только шеллачный или любой другой спиртовой лак.

Гипсовую модель скульптуры сложной формы, имеющую выступающие элементы, для упрощения процесса формования и изготовления изделия из фарфора при массовом производстве разделяют на части более простой формы. В первую очередь отделяют выступающие элементы модели, имеющие мало точек соприкосновения с корпусом скульптуры, а затем детали, имеющие полости с глубоким рельефом.

Перед отделением выступающих элементов от модели модельщик делает разметку скульптуры, т.е. наносит карандашом линии, по которым детали должны быть отрезаны. Разметка должна обеспечивать минимальное число отрезаемых деталей, простоту формования, удобство монтажа и отделки.

Детали можно отделять лобзиком или свитой вдвое мягкой стальной проволокой. Витая проволока дает возможность распиливать по кривой линии разметки, часто необходимой при разделении сложной скульптуры.

В каждом отдельном случае модельщик решает, какой инструмент рациональнее применить в зависимости от места отделения детали, её толщины, кривизны распиливания, наличия каркаса и. т.д. Во всех случаях он стремится к созданию наиболее узкого разреза, что уменьшает отклонения формы и положения деталей от оригинала. Чаще всего используют витую проволоку.

При использовании лобзика ширина распиливания незначительна, при этом с двух сторон детали образуется посадочный замок из-за несовпадения направления реза. Детали с таким разрезом плотно подходят друг к другу при сборке.

При более надежной установке деталей и правильного их ориентирования на корпусе скульптуры при изготовлении посадочного замка перед распиливанием модели перпендикулярно линии разреза наносят метки в виде черточек. Метки должны пересекать линию разреза и сохраняться на детали и корпусе скульптуры после их разделения.

При массовом производстве скульптуры из фарфора важно создать такие условия на потоке, которые способствовали бы высокой производительности труда исполнителя, устраняли возможность искажения формы оригинала при приклеивании деталей. Для этого в местах присоединения деталей к корпусу создают специальные замки.

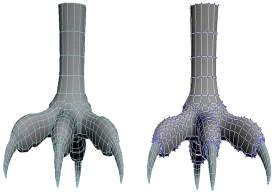

Для изготовления замка на сочленяемой поверхности детали острым ножом делают вырез конусообразной или другой формы глубиной 5-6 мм и покрывают его шеллачным лаком. На сочленяемую поверхность корпуса модели резачком наносят насечку. На поверхность с насечкой накладывают загустевший гипсовый раствор и прижимают к нему сочленяемую поверхность детали со смазанным мыльно-масляной эмульсией конусообразным вырезом. Деталь устанавливают в необходимом «в соответствии с оригиналом» положении по меткам и прижимают. Пример размантировки и шарнировки показан на Рисунке 4-5. Излишки гипса вокруг детали снимают. После затвердения гипса в зазоре между корпусом модели и деталью деталь отнимают. Вторую половину замка на корпусе модели покрывают шеллачным лаком для повышения механической прочности. Размонтированная скульптура передается для изготовления маточной кусковой формы.

художественный пластика фарфор статуэтка

Изготовление гипсовых форм

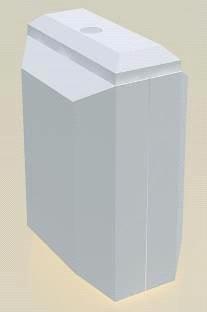

Подготовка для массового производства статуэтки из фарфора начинается с изготовления маточной кусковой формы. Поступающая в работу гипсовая модель должна иметь достаточную механическую прочность, гладкую и блестящую поверхность. Принцип изготовления кусковой формы одинаков для всех видов скульптуры. Как правило, кусковые формы изготавливают из двух раковин, но сравнительно редко формы бывают из двух частей. Только формы простых моделей можно выполнять из двух половинок, из которых они легко извлекаются при разъёме.

Перед формованием , на модель наносится мягким карандашом «химическим» линия, разделяющую её на две половины «обычно заднюю и переднюю». Необходимо стремиться, чтобы линия проходила по выступающим и сравнительно гладким местам для получения кусков достаточной толщины и сравнительной толщины и сравнительно легкого снятия их с модели. [13]

Изготовление кусковых форм начинают обычно с тыльной, наиболее гладкой стороны модели. На ровную подставку из мягкой бумаги, картона, пенополиуретана, расположенную на турнетке, устанавливают модель лицевой стороной вниз, чтобы избежать повреждения рельефа.

Модель на ширину 30-40 мм в зависимости от её размера по всему периметру до карандашной черты обкладывают массой или глиной. Массу тщательно выравнивают циклей или другим инструментом, делая её на 1 мм ниже намеченной линии для создания возможности выравнивая плоскости стыковки в гипсе после снятия первой раковины с модели.

Взамен обкладки модели небольших размеров на подставку кладут слой формовочной массы или глины толщиной, несколько превышающей толщину нижней половины модели. В этом пласте вырезают контур модели и в образовавшуюся полость закладывают модель до карандашной черты. Щели между моделью и пластом заделывают и кромки выравнивают. Формовочная масса вокруг модели придает ей внешнее очертание и размеры будущей формы. Основание «опорную часть» модели не разделяют и массой не обкладывают. По внешнему периметру обкладки устанавливают стенки из фанеры или другого материала высотой, соответствующей толщине будущей формы. К основанию скульптуры приставляют стекло или другой ровный листовой материал на высоту стенок. Стенки прижимают к обкладке проволочными зажимами. Модель смазывают мыльно-масляной эмульсией и образовавшуюся полость вокруг части модели заливают гипсовым раствором. После схватывания гипса снимают стенку и циклей придают раковине рациональную геометрическую форму по общему очертанию модели. Раковину переворачивают вместе с моделью и удаляют обкладку. Поверхность сочленения раковины тщательно выравнивают. Иногда эти поверхности выравнивают, не доходя до модели, извлекают модель и заканчивают выравнивание. После обработки модель кладут на свое место.

Затем формуют переднюю часть модели. Перед формованием размечают модель мягким карандашом на участки будущих кусков формы. Куски второй половины формы начинают делать с её нижней части , т.е. с тех кусков, которые будут соприкасаться с первой половиной. Ориентируясь на карандашную линию модели первого куска, обкладывают формовочной массой его границы с небольшим резервом. На плоскостях стыковки первой половины формы делают замки. Модель и плоскости сопряжения первой половины формы смазывают мыльно-масляной эмульсией и заливают раствором гипса. После схватывания гипсового раствора снимают формовочную массу «или глину», ограничивающую контур первого куска. Кусок с помощью деревянного молотка с резиновой набойкой и резачков осторожно снимают с модели, тщательно обрабатывают усенки в соответствии с намеченной разметкой. Внешним очертаниям куска придают конусообразную форму «на выход». После окончательной обработки кусок устанавливают на место. Так же изготавливают и другие куски.

Куски по возможности не должны иметь острых углов, которые приводят к скалыванию этих мест.

Ширина плоскостей стыковки кусков должна быть не менее 20 мм, в противном случае механическая прочность их будет низкой.

Последовательность изготовления кусков должна быть такой, чтобы разъём формы был простым, без затруднений и повреждений кусков и отливок.

После отливки всех кусков второй «лицевой» половины модели на них наносят замки, все поверхности кусков обильно смазывают мыльно-масляной эмульсией и приступают к заливке кожуха- части формы, объединяющей все куски, залитые на модели. Кожух обеспечивает возможность сборки кусков в процессе эксплуатации формы.

По примеру нижней половины формы устанавливают стенки из фанеры или другого листового материала. К основанию, как и прежде, приставляют стекло. Всё тщательно закрепляют проволочными зажимами, и в образовавшуюся полость заливают гипсовый раствор. После схватывания гипса ограждения убирают и циклей придают наружные очертания второй половины формы. Придают наружным очертаниям формы рациональных размеров, учитывая удобство её установки на рабочем столе или механизированном устройстве для литья, простоту скрепления половинок формы и др.

Обе половины формы скрепляют резиновой манжетой или проволочным зажимом и ставят на стол основанием модели вверх. На основание модели «по центру» устанавливают металлическую конусообразную модель литника малым диаметром вниз. Торцевую часть формы, основание модели и модель литника смазывают мыльно-масляной эмульсией. На верхнем периметре формы крепят резиновую или иную обводку высотой 30-35 мм и в образовавшуюся полость заливают раствор гипса, предварительно сделав замки на торцовых плоскостях стыковки частей формы.

После схватывания гипса удаляют обводку и циклей придают необходимую форму крышке с литником. На этом изготовление кусковой формы скульптуры заканчивают.

Разборку формы начинают со снятия крышки с литником. Крышку снимают стамеской или резачком. Из крышки деревянным стержнем и молотком выбивают модель литника. Острые кромки снимают циклей или ножом.

Форму с моделью «без крышки» ставят на тыльную сторону, с помощью инструментов снимают кожух и по его внешнему периметру циклей наносят разъёмную фаску, очищают от возможного загрязнения при разъёме, устанавливают на стол полностью вверх и приступают к разъёму кусков. Разъём кусков производят в порядке, обратном их изготовлению. После снятия каждого куска его устанавливают на свое место в кожухе после тщательной очистки от загрязнений. Сняв все куски верхней части форм и уложив их в кожух, извлекают модель из второй половины формы. Очищенную вторую половину формы накладывают на собранную верхнюю часть и приставляют крышку с литником. Всю форму скрепляют металлическими зажимами или резиновыми манжетами и сушат по установленному режиму. После просушивания, для лучшего распределения шликера на рабочей поверхности, форму обдают паором. Этот процесс производится для отчистки рабочей поверхности от не заметных остатков мыльно- масляной эмульсии и удаления пыли которая попала на рабочую поверхность во время сушки формы. При необходимости на поверхности формы изготавливают дополнительные воздуховоды в зависимости от структуры формы, для лучшего удаления воздуха при фармовке изделия.

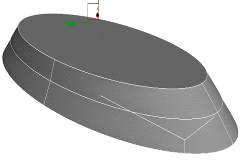

По размонтированной модели- оригиналу изготавливают модельные кусочные формы всех её частей, пропитывают их натуральной олифой и покрывают спиртовым лаком для увеличения срока службы и используют для отливки моделей рабочих форм, обеспечивающих массовое производство скульптуры. Пример кусочной формы приведен на Рисунке 6.

Основой для изготовления оснастки, обеспечивающей массовое производство изделия является модель. Гипсовая модель будущего изделия имеет сравнительно небольшую механическую прочность, она не может долго служить для изготовления рабочих форм и требует частой замены.

Для увеличения срока службы модели в массовом производстве её изготавливают из материалов большой механической прочности, бронзы и различных полимерных материалов. Лучше применять пластмассовые модели, так как модели на основе металлов и серо-графитной массы сложна и трудоёмка.

Для изготовления модели из любого полимерного материала необходима модельная форма из гипса. Способ изготовления такой формы не отличается от способа изготовления маточной кусковой формы, но он должен учитывать особенности формования модели из той или иной пластмассы. Все изделия из пластмасс формуют обычно под давлением. Следовательно, все детали кусков форм должны быть изготовлены с учетом восприятия необходимых давлений сжатия и растяжения, т.е. они должны быть более массивными и армированными стальной проволокой.

Форма для моделей из пластмассы отличается от кусковой формы и тем, что она не имеет литника, так как пластмассу закладывают в раскрытую форму в тестообразном виде. Для выхода излишка массы при закрывании и сжатии формы по всему периметру формующей полости проделывают канавку шириной 10-15 мм и глубиной 5-8 мм на расстоянии 1-1,5 мм от её края. Наличие такой канавки обеспечивает образование шва минимальной толщины. Форму для моделей из пластмассы изготавливают из густо затворяемого гипса для достижения её максимальной механической прочности.

Изготовленную описанным ранее способом кусковую форму собирают, скрепляют и сушат по установленному режиму.

Сухую форму заполняют мыльно-масляной эмульсией на 12-16 часов, после чего её излишки тщательно снимают щетинной кистью, форму оставляют в раскрытом виде «формующими полостями вверх». При использовании самотвердеющей пластмассы марки АСТ-Т берут 2 мас.ч. порошка и 1 мас.ч. мономера. Такое соотношение длжно быть строго выдержано, иначе появляются поры в пластмассе и снижается механическая прочность модели.

Состав тщательно перемешивают в полиэтиленовом или алюминиевом сосуде. Несколько уплотнив шпателем массу в сосуде, накрывают его крышкой и выдерживают при комнатной температуре до полного набухания порошка. Набухание происходит в течение 15-40 мин в зависимости от температуры помещения. За это время 2-3 раза перемешивают массу шпателем, каждый раз после перемешивания уплотняя. Масса считается готовой к работе, когда она перестает прилипать к шпателю и стенкам сосуда и принимает вид теста. Следует иметь в виду, что при низких температурах процесс полимеризации замедляется. Из полученной тестообразной массы формуют обе половины модели способом отмина. Готовой массе придают конфигурацию полости одной из половинок формы. В таком виде массу плотно укладывают ф форму и тщательно вдавливают её пальцами, добиваясь заполнения ею полости без пузырей и пустот. Отмин массы производят руками, смазанными мыльно-масляной эмульсией или силиконовым кремом. После тщательного отмина рельефа обеих половин формы оставшиеся пустыми полости заполняют этой же массой с помощью лопатки. Края формы должны быть заполнены пластмассой с некоторым избытком, чтобы избежать образования пустот. Затем половины модели в форме соединяют, слегка смочив место сочленения мономером. Собранную форму ставят под груз или зажимают струбцинами до максимального их сближения с минимальным зазором. Оставшуюся полость основания статуэтки заполняют остатками пластмассы и закрывают крышкой формы под грузом. Излишки пластмассы выходят через канавки в форме. Оставлять заформованную модель без давления нельзя.

Форму разъединяют после окончания полимеризации пластмассы. Время полимеризации зависит от температуры в рабочем помещении. Выдержка формы с моделью в сушиле при температуре 60-700C в течение 15-16 часов обеспечивает полную полимеризацию.

Аналогичным способом изготавливается модель из других пластмасс, отличающихся только составом, пропорцией, временем выдержки и другими технологическими особенностями.

Хорошие результаты изготовления модели получают при применении полимерных материалов АКР-7, АКР-15, протакрила и др.

После освобождения от формы модель в местах соединения кусков тщательно обрабатывают на бормашине с применением зубоврачебных фрез, а также напильников, надфилей, наждачной бумаги. Полировать модель следует мягкими полировочными кругами с помощью полировочной пасты или чистого мела, разведённого на воде или масле. В процессе обработки пластмассовой модели могут усиливаться рельефные места гравировочным инструментом «штихелем». Обработка пластмассовой модели должна производится при участии скульптора- автора модели.

Детали модели скульптуры из пластмассы подгоняют после формования. Пластмассовые детали не должны иметь отклонений от оригинала. Пластмассовая модель должна иметь гладкую поверхность в соответствии с гипсовым оригиналом.

Кусковую форму для массового производства статуэтки изготавливают по модели в том же порядке, в котором изготавливают чистовую форму, но с использованием пристроев.

Пристрой исключает необходимость применения обводок и формовочной массы при отливке элементов кусковой формы, разметки карандашом. Пристрой изготавливают по модельной форме.

Пристроями служат все элементы кусковой формы, изготовленные из гипса, обработанные натуральной олифой и спиртовым лаком, или пластмассы. При производстве рабочей формы на модель накладывают все пристройные куски, за исключением подлежащего изготовлению.

После отливки первого куска его снимают с модели и после зачистки устанавливают на место. Снимают следующий «соседний» пристрой, освобождают полость смазывают мыльно-масляной эмульсией и заливают гипсовым раствором для получения очередного элемента формы и так до получения готовой рабочей формы.

При изготовлении рабочей формы вместо обводки по внешнему её очертанию устанавливают, пристрой обводки из эпоксидной смолы. Для получения пристроя обводки, вокруг формы устанавливают обводку с учётом толщины будущего пристроя. Форму смазывают, полость между формой и обводкой заливают гипсовым раствором. После затвердения гипса обводку снимают, получившейся гипсовой модели пристроя обводки придают необходимую форму с учётом её максимального облегчения. Учитывая, что в дальнейшем пристой будет изготовлен из армированной эпоксидной смолы, его делают сравнительно тонким. Если модель пристроя обводки не может быть свободно снята с формы, её раскалывают ножом или стамеской по предварительно сделанному надрезу циклей.